Einleitung

Die Qualitätskontrolle additiv gefertigter Bauteile erfordert die Überprüfung des Gefüges und der Maßhaltigkeit. Die Software ZEISS ZEN 2 core ermöglicht es, durch ihre, Supervisor/Operator‘-Struktur (,Leiter/Anwender‘ Struktur), passende Routineuntersuchungsabläufe zu erstellen und zeiteffizient auszuführen. Der ,Leiter‘ erstellt mit Hilfe der Software unter Einbeziehung eines Mikroskops, zum Beispiel ZEISS Axio Zoom.V16, zunächst einen sogenannten ,Job‘. In diesem definiert er die nötigen Arbeitsschritte zur Untersuchung der gefertigten Proben und legt die jeweiligen Mikroskop- und Softwareeinstellungen fest. Der ,Anwender‘ ruft den zur Routineuntersuchung der Proben hinterlegten ,Job‘ auf, z.B. bei der Qualitätssicherung. Durch den vom ,Job‘ vorgegebenen Workflow wird der ,Anwender‘ durch die Untersuchung geführt. Dies garantiert die Vergleichbarkeit der Resultate.

Einen ,Job‘ zur Routineuntersuchung additiv gefertigter Al-Si-Proben erstellen

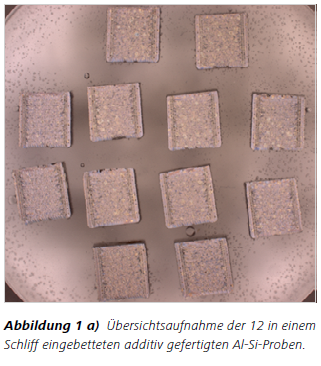

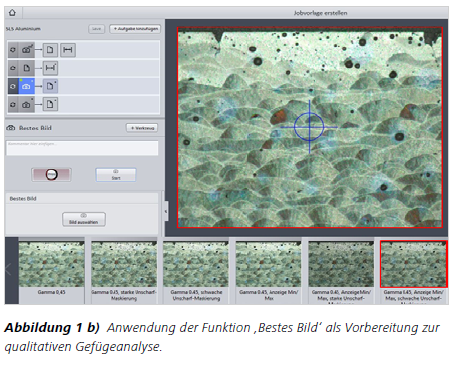

Qualitative Gefügeanalyse: Übersichtsaufnahme, Kachelbild und ,Bestes Bild‘ Die ZEISS ZEN 2 core Software bietet die Möglichkeit, mehrere additiv gefertigte Al-Si-Proben in einem Arbeitsgang mikroskopisch zu überprüfen und ihre Gefüge sowohl qualitativ als auch quantitativ zu analysieren. Zur Probendokumentation erstellt der ,Leiter‘ zunächst eine Übersichtsaufnahme der Schliffprobe, in welcher 12 Bauteile als Mehrfacheinbettung vorliegen (vgl. Abbildung 1a). Zur qualitativen Gefügeanalyse eignen sich Aufnahmen hoher Vergrößerung mit der Funktion ‚Bestes Bild‘ (vgl. Abbildung 1b). Dafür muss zunächst ein Livebild mit optimierter Belichtungszeit und Autofokus vorbereitet werden.

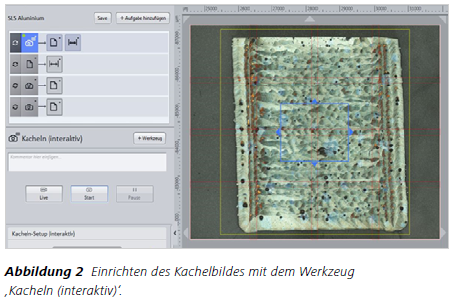

Abhängig von den Einstellungen des Livebildes werden acht Bilder aufgenommen, die im Gamma-Wert (Änderung von Helligkeit und Kontrast) variieren. Diese Bilder werden in einer Bildleiste angezeigt, der ,Leiter‘ wählt das beste Bild aus (rot umrandet in Abbildung 1b). Für die spätere quantitative Gefügeanalyse (QGA) werden mit dem Werkzeug ‚Kacheln (interaktiv)‘ Kachelaufnahmen jeder Probe mit hoher Vergrößerung erstellt (vgl. Abbildung 2). Die Kachelaufnahme bietet die Möglichkeit, das gesamte Bauteil in hoher Vergrößerung in einer Aufnahme darzustellen, was für die quantitative Gefügebeurteilung von großem Vorteil ist. Der ,Leiter‘ definiert einen Messrahmen, die Aufnahmeparameter sowie die Kameraeinstellungen, so dass der ,Anwender‘ die Messungen nur noch ausführen muss und vergleichbare Mikroskopaufnahmen entstehen.

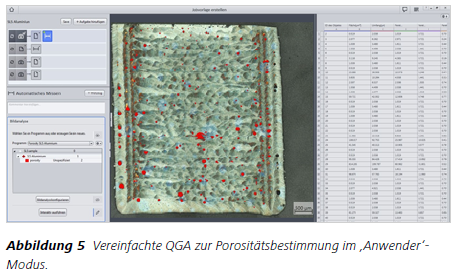

Quantitative Bestimmung des Porositätsanteils mit dem ‚Bildanalyse-Assistenten‘

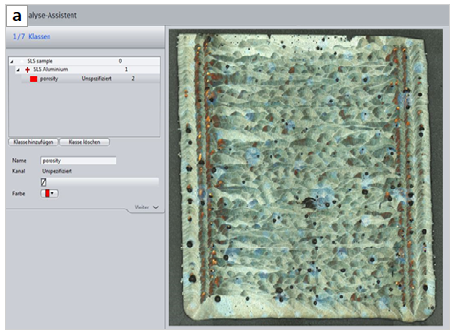

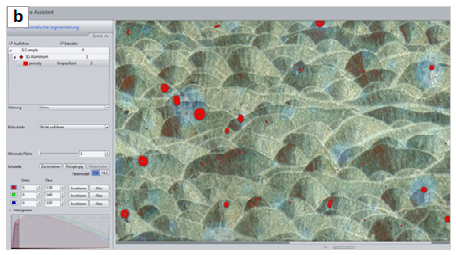

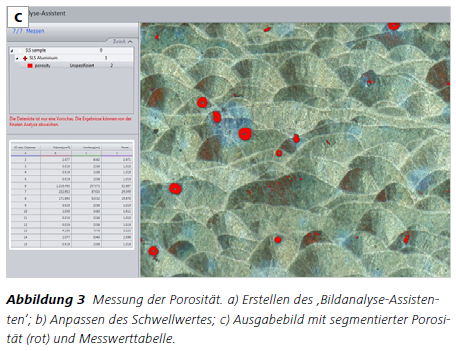

Die quantitative Analyse der Porosität jeder individuellen Schliffprobe erfolgt mit Hilfe des ‚Bildanalyse-Assistenten‘ an den zuvor erstellten Kachelbildern. Der ,Leiter‘ legt in dem sieben Schritte umfassenden Assistenten die Parameter für die durchzuführende Schwellwertanalyse fest. Dabei definiert er die Objektklassen (Abbildung 3a), wählt den Messbereich durch einen Messrahmen und die nötigen Messmerkmale aus und passt die Schwellwerte an (Abbildung 3b). Der Schritt der ,Interaktiven Segmentierung‘ ermöglicht es Poren, die durch die ,Automatische Segmentierung‘ nicht erfasst worden sind, nachträglich manuell zu markieren. Das Ausgabebild (Abbildung 3c) zeigt in Rot die segmentierten Poren. Die Messwerttabellen mit den gewünschten Messmerkmalen können gespeichert werden.

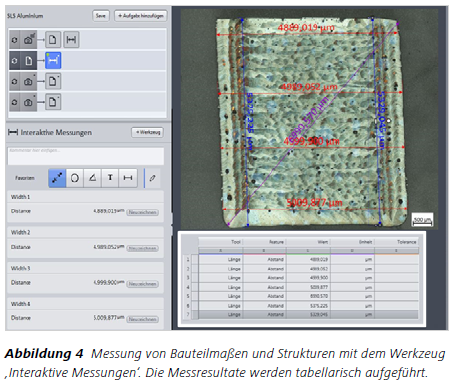

Vermessung der Probengeometrie und Strukturen mittels ‚Interaktiver Bildanalyse‘

Die quantitative Beschreibung der additiv gefertigten Al-Si-Proben wird durch eine Vermessung von Schichtdicken und Bauteilmaßen am zuvor erstellten Kachelbild ergänzt. Im Werkzeug ‚Interaktive Messungen‘ definiert der ,Leiter‘ zunächst Messfavoriten. Die Längen, Breiten und Diagonalen der Proben sowie einzelne Strukturen werden vermessen und zeitgleich in der linken Leiste angezeigt (Abbildung 4). Der Maßstab wird hierbei automatisch festgelegt. Die gemessenen Werte werden abschließend in einer Tabelle angezeigt, die gespeichert werden kann.