Einleitung

In der Gesamtmenge von 18,5 Mio. t der jährlich produzierten Weichmagnete sind konventionelle Stahlbanderzeug¬nisse (Elektroband/-blech) wegen ihrer guten magnetischen Eigenschaften und geringen Herstellungskosten mit >97% mengenmäßig dominierend. Wird dieser Werkstoff (nicht-kornorientiertes Elektroband; NGO) als Magnetkern im Stator von E-Motoren eingesetzt, so sorgt die große Sättigungs-polarisation (JS ~ 2 T) für ein großes Drehmoment und eine große Leistung. Allerdings gehen aufgrund der hohen Drehzahlen >5% der elektrischen Energie, die erzeugt wird, in Form von Eisenverlusten und damit als Wärme an die Umgebung verloren, was sich wiederum negativ auf die Batterien auswirkt und dementsprechend die Reichweite der E-Fahrzeuge limitiert. Die Materialqualität des eingesetzten Elektrobands ist damit von großer Bedeutung für Effizienz, Kosten und Umsetzbarkeit künftiger E-Fahrzeugantriebe. Das Anforderungsprofil an NGO-Elektroband für E-Fahrzeugantriebe beinhaltet im Einsatz die gleichzeitige Gewährleistung hoher Drehmomente und hoher Drehzahlen, das heißt NGO-Elektroband muss neben einer möglichst hohen Induktion bzw. großen Sättigungspolarisation und Permeabilität möglichst geringe Eisenverluste bei hohen Frequenzen aufweisen. Die magnetischen Eigenschaften hängen dabei empfindlich von den Details der Gefüge-struktur ab wie Korngröße, Art/Größe/Volumenanteil an Verunreinigungen, Textur und Oberflächenbeschaffenheit sowie von Eigenspannungen und vom Verformungsgrad. Viele der für die Eigenschaften maßgeblichen Kenngrößen sind über eine mikroskopische Gefügeanalyse zu realisieren und werden nachfolgend exemplarisch dargestellt.

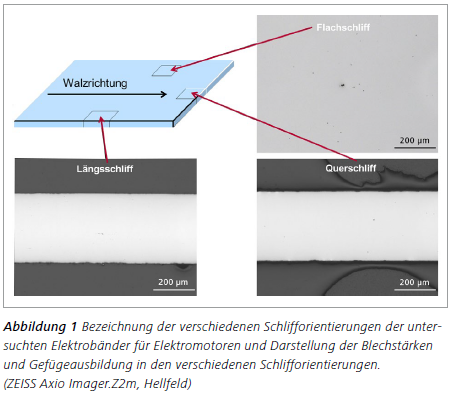

Anhand der Elektrobandsorte M330-35A (Bezeichnung nach EN 10027-1, M = Elektroblech; 330 = 100*höchstzulässiger Ummagnetisierungsverlust in W/kg; 35 = 100 * Nenndicke in μm; A = nicht-kornorientiert) von drei verschiedenen Herstellern (im Folgenden mit A, B und C bezeichnet) wird demonstriert, wie die unterschiedliche Bandbeschaffenheit, die mikroskopisch analysiert und quantifiziert wird, Rück¬schlüsse auf die zu erwartenden Unterschiede in den Magnet-eigenschaften erlaubt. Um eindeutig verwertbare Bilder für quantitative Gefügeanalysen und belastbare Aussagen über Korngröße, Kornorientierung sowie Art und Häufigkeit von Ausscheidungen zu erhalten, werden Gefügeschliffe in drei Orientierungen (längs und quer zur Walzrichtung sowie flach) (Abb. 1) mittels des Auflichtmikroskopes ZEISS Axio Imager.Z2m untersucht.

Materialographische Präparationstechnik

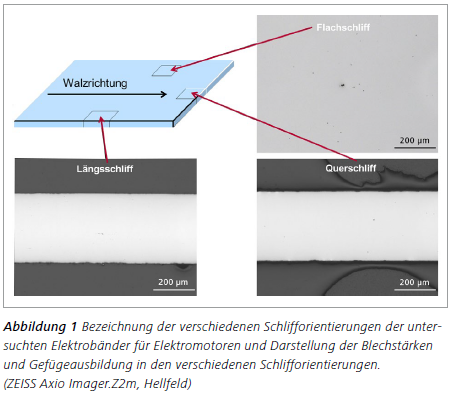

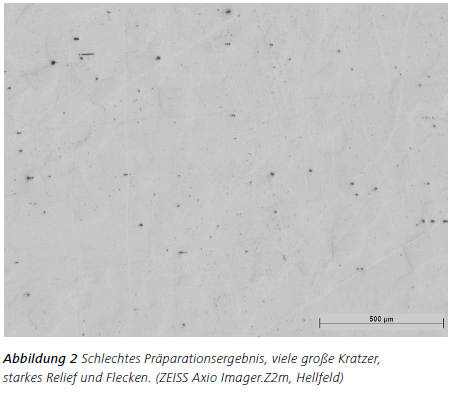

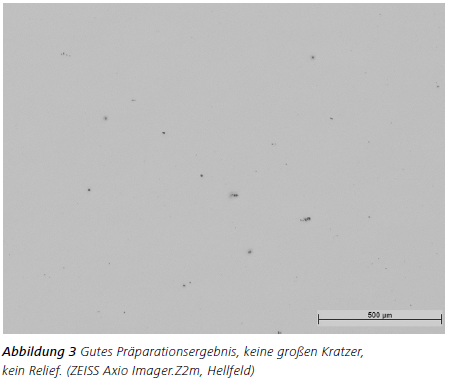

Voraussetzung für quantitative Gefügeanalysen ist die Entwicklung einer reproduzierbaren und artefaktfreien Präparationstechnik. Diese darf weder Kratzer hinterlassen noch Artefakte oder Reliefs erzeugen. Dies sind gegenläufige Anforderungen, da, um Kratzer zu entfernen, Material abge¬tragen werden muss, was auf Dauer zu starker Reliefbildung führt. Die Vielfalt der Einflussgrößen, z.B. verwendete Tücher, Diamantsuspensionen, Schmiermittel, Anpressdruck und Polierzeit, wurden in umfangreichen Versuchsreihen analysiert. Die mittlerweile erreichte Qualität der Schliffe übertrifft die üblicherweise in Veröffentlichungen anzutreffende bei Weitem und ermöglicht damit umfangreiche Analysen im Lichtmikroskop und Rasterelektronenmikroskop. In Abb. 2 und 3 sind im Vergleich Elektroband-Gefügeschliffe mit schlechter und guter Präparationsqualität im Auflichtmikroskop dargestellt.

Korngrößen- und Texturanalyse

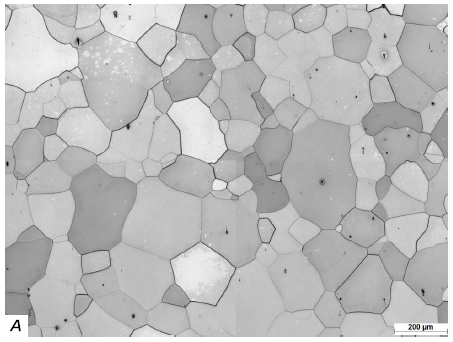

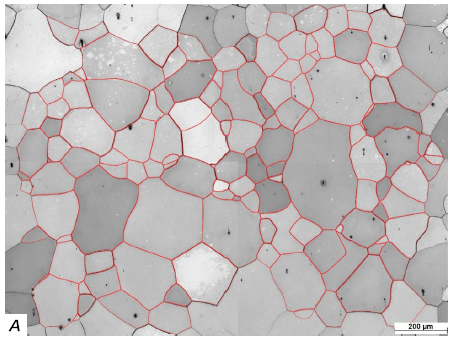

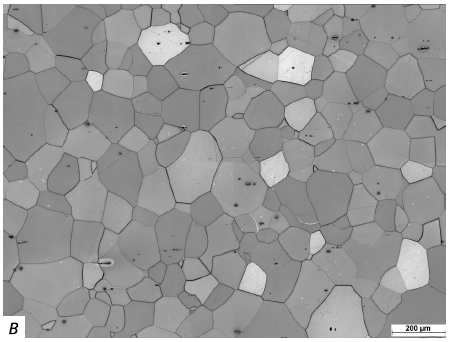

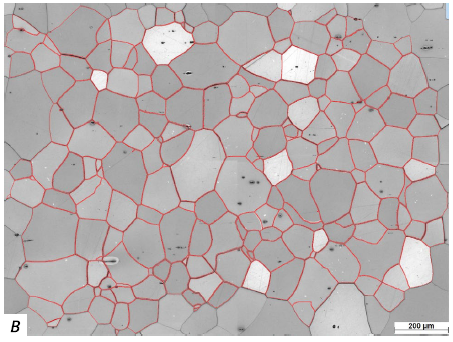

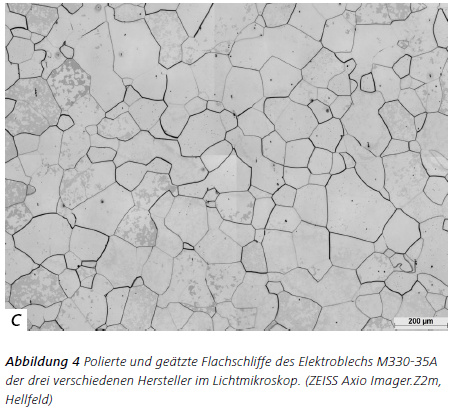

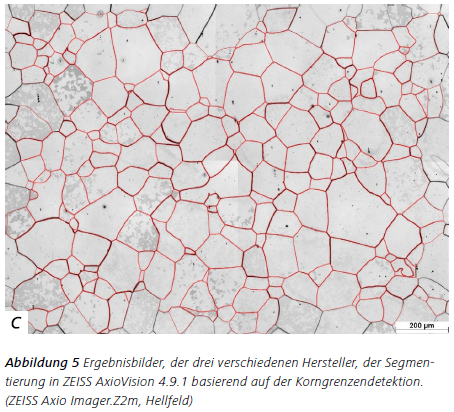

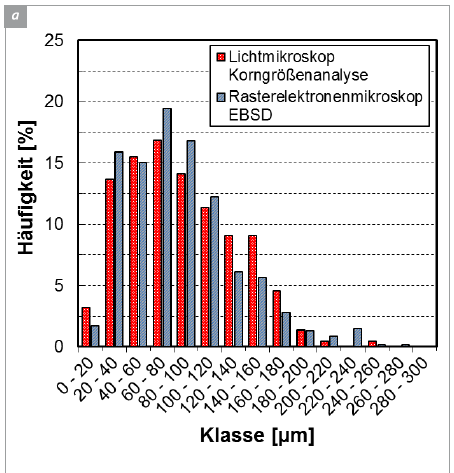

Eine der für das Verlustverhalten im Wechselfeld wichtigsten Eigenschaften bei Elektrobändern ist die Korngrößen-verteilung. Große Körner begünstigen Wirbelstromverluste, während kleinere Körner höhere Hystereseverluste bewirken. Daher wurden die Korngrößenverteilungen der Bandsorten an Flachschliffen bestimmt (Abb. 4 – 5), um sie später mit gemessenen weichmagnetischen Eigenschaften in Bezug setzen zu können. Die Schliffproben wurden hierfür poliert und anschließend mit 1%iger alkoholischer Salpetersäure (Nital) geätzt. Von besonderer Bedeutung ist die Ätzdauer, da ein zu langes Ätzen die Einschlüsse zu stark angreift und zu Löchern im Gefüge führt, während eine zu kurze Ätzung die Korngrenzen nicht genügend angreift, was zu größeren Werten der Korngröße führen würde. Des Weiteren ist auf gute Planheit und Randschärfe der Schliffe zu achten, da sonst Korngrenzen am Rand nicht oder nur sehr unscharf dargestellt werden, was ebenfalls zu einer fehlerhaften Korngrößenbestimmung führen kann. Abhilfe zur Verbesserung der Randschärfe schafft die Z-Stapelfunktion und das Modul erweiterte Tiefenschärfe in der Software AxioVision 4.9.1. Die anschließende Segmentierung und Auswertung erfolgt mit Unterstützung der Software AxioVision 4.9.1 und dem Modul Korngrößenanalyse mit automatischer Segmentierung der dunklen Korngrenzen. Die Segmentierung muss allerdings manuell bezüglich Artefakte im Zusammenhang mit Ätzfehlern nachkontrolliert werden, um ein aussagekräftiges Ergebnis zu erhalten. Die Auswertungen ergeben, dass die identischen Blechsorten unterschiedlicher Hersteller sich in ihren mittleren Korn¬größen deutlich unterscheiden (Hersteller A: 105 μm, Hersteller B: 94 μm, Hersteller C: 87 μm).

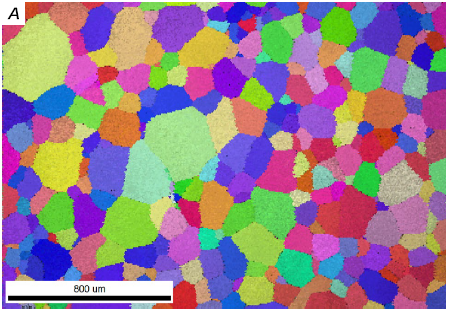

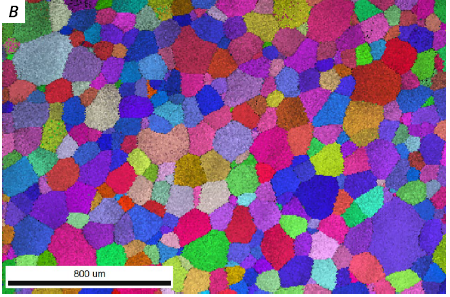

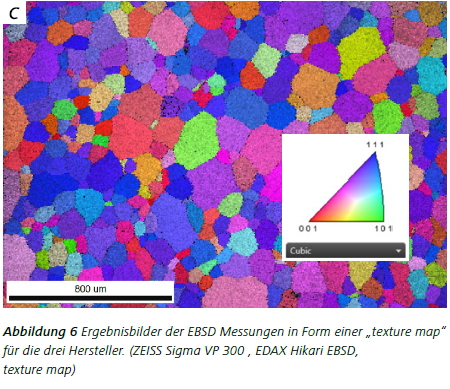

Mittels Electron backscatter diffraction (EBSD) am Rasterelektronenmikroskop ZEISS Sigma VP 300 und der EDAX Hikari EBSD-Kamera wurden Messungen an drei Flachschliffen der Bandsorte M330-35A der drei verschiedenen Hersteller durchgeführt, um einen Korngrößenabgleich mit der lichtmikroskopisch¬en Methode und ergänzende Informationen zur Korntextur zu ermöglichen. (Abb. 6-7). Die mittels EBSD ermittelte „texture map“ in Abbildung 6 verdeutlicht gut, dass an den vorliegen¬den Blechen keine überlagernde Walztextur vorliegt.

Einschlussanalyse

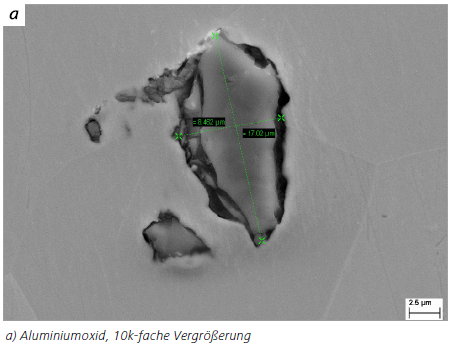

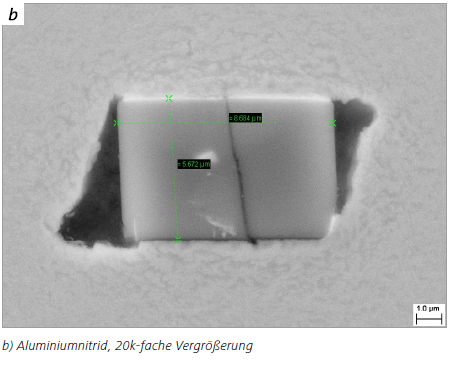

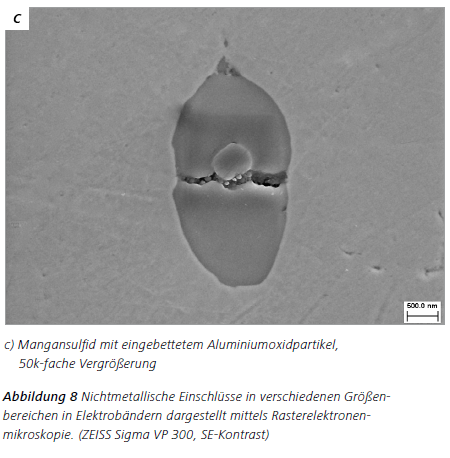

Im Gefüge der Elektrobleche liegen nichtmetallische Einschlüsse in verschiedenen Größen und Zusammensetzungen vor. Die in den Elektroblechen vorgefundenen Einschlüsse wurden daher mittels Rasterelektronenmikroskopie und EDX (ZEISS Sigma VP 300) klassifiziert. Es traten dabei große Einschlüsse über 1 μm (Al-Oxid-Einschlüsse, Al-Nitrid-Ein schlüsse, Mn-Sulfid-Einschlüsse, gemischte Einschlüsse) und kleine Einschlüsse überwiegend im Größenbereich um 100 nm (Mn-Sulfid-Einschlüsse) auf mit jeweils charakteristischen Formen (Abb. 8). Da insbesondere letztere im Verdacht stehen, besonders großen Einfluss auf die Hystereseverluste bzw. magnetischen Eigenschaften zu haben,

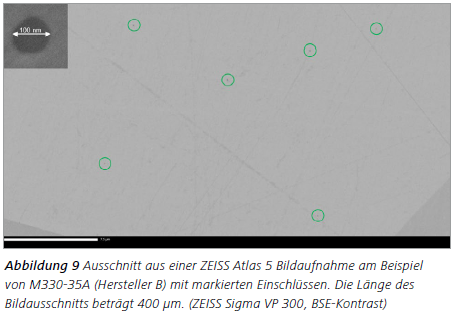

wurde das Hauptaugenmerk auf diese Einschlüsse gelegt. Sie sind aufgrund ihrer sehr geringen Größe (<300 nm) besonders schwer zu quantifizieren. Die Untersuchungen können auflösungsbedingt nur im Rasterelektronenmikroskop durchgeführt werden. Wegen der Tatsache, dass bei diesen Vergrößerungen die einzelnen Einschlüsse verhältnismäßig weit auseinander liegen, scheidet darüber hinaus auch ein konventionelles Rasterelektronenmikroskop für die Untersuchungen aus. Mit Hilfe des Rasterelektronenmikroskops ZEISS Sigma VP 300 und der Software ZEISS Atlas 5 ist die automatisierte Aufnahme größerer Bildausschnitte bei höherer Vergrößerung möglich. Erste Aufnahmen hierzu sind in Abb. 9 zu sehen. Auf dem Bildausschnitt sind die kleinen 100-200 nm großen sulfidischen Einschlüsse zu erkennen.

Abgleich mit bereits bekannten Eigenschaften der Elektrobleche

Obwohl im Elektroblechgefüge des Herstellers A ein erkennbar höherer Anteil an großen und vor allem zeiligen Einschlüssen vorliegt, sind gerade bei diesem Blech die Verlustparameter mit a1 = 14.8 (B: 18.4, C: 18.1 je mal 103) und a2 = 46.0 (B: 52.7, C: 64,9 je mal 106) am niedrigsten. Der niedrige Wirbelstromparameter a2 lässt sich über den hohen spezifischen Widerstand erklären, für den in erster Linie der hohe Legierungsgehalt verantwortlich ist. Der niedrige Hystereseparameter a1 rührt mit großer Wahrscheinlichkeit von der großen Korngröße, welche zu einem niedrigeren Koerzitivfeld führt. Diese Zusammenhänge gilt es in weiteren Untersuchungen vertieft zu analysieren und zu verstehen.