Einführung

Die additive Fertigung revolutioniert die Werkzeugproduktion, da mit dieser Methode 3D-Teile mit komplexen Geometrien direkt aus Legierungen oder keramischen Pulvern hergestellt werden können. Die erzielte Mikrostruktur der Bauteile hängt sowohl von den Pulvereigenschaften als auch von den Prozessparametern ab. Die erzeugten Komponenten und ihre Mikrostrukturen müssen mikroskopisch untersucht werden, um den Einfluss der Prozessführung zu verstehen und die erforderliche Qualität sicherzustellen.

Pulvercharakterisierung mit Licht- und Rasterelektronenmikroskopie

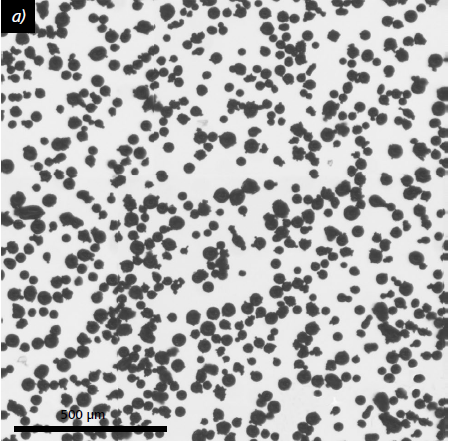

Die additive Fertigung ist ein pulverbasiertes Verfahren. Die Komponenten werden durch Schicht-für-Schicht-Aufschmelzen des Pulvers mit Hilfe eines CAD gestützten Lasers aufgebaut. Die Eigenschaften der auf diese Weise produzierten Werkzeuge hängen unter anderem von den Pulvereigenschaften ab, die sich mit mikroskopischen Methoden effektiv bestimmen lassen. Lichtmikroskope wie ZEISS Axio Zoom.V16 ermöglichen die Analyse der Partikelgrößen [vgl. Abb. 1a) und b)]. Das Stahlpulver in Abb. 1a) zeigt eine monomodale Partikel-größenverteilung, während AlSi10 eine bimodale Verteilung aufweist [Abbildung 1b)]. Die Morphologie der Pulver lässt sich mittels Rasterelektronenmikroskopie bestimmen [vgl. Abbildung 1c) und d)] So können beispielsweise Agglomerationen und die für ein rieselfähiges Pulver erforderliche Partikelrundheit festgestellt werden.

![Abbildung 1 Mikroskopische Aufnahmen von Stahl (316L) [a), c)] und für die Pulvercharakterisierung verwendete AlSi10-Pulver [b), d)]; a), b) Lichtmikroskopie, Durchlicht, Hellfeld, 80×; c), d) REM, SE, WD 10 mm, EHT 10 kV, 500×](https://www.mikroskop-center.de/media/wysiwyg/Blog/elektronenmikroskopsystemen/Abbildung1 c,d.png)

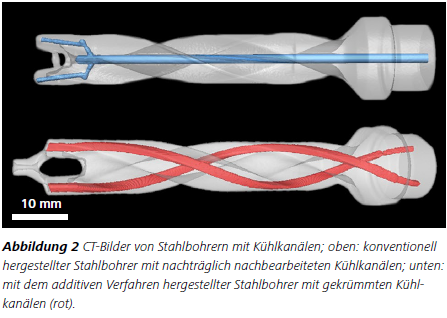

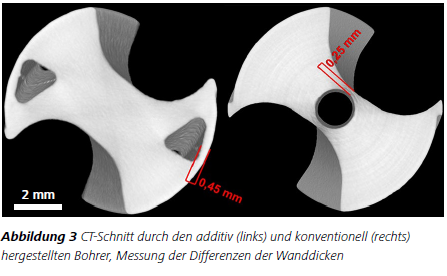

Zerstörungsfreie radiologische (CT-)Analyse

Computertomografie (CT) ist eine leistungsstarke Methode zur Untersuchung der inneren Strukturen von additiv hergestellten Komponenten und kann daher zur Überprüfung der Maßgenauigkeit verwendet werden. Der CT-Vergleich eines konventionell und additiv hergestellten Stahlbohrers (vgl. Abbildung 2) veranschaulicht die Vorteile des 3D-Drucks. Das additive Verfahren erlaubt die integrierte Herstellung gekrümmter Kühlkanäle, während die Kühlkanäle konventionell hergestellter Bohrer später nachbearbeitet werden müssen. Die CT-Schnitte eines im 3D-Verfahren gedruckten Bohrers (vgl. Abbildung 3) erlauben die Messung der Größen der inneren Strukturen wie des Querschnittbereichs und der Abmessungen der Kühlkanäle und der Wanddicke und ermöglichen somit eine Qualitätskontrolle.

Größe und Geometrie der Komponenten (Prüfung der Maßgenauigkeit)

Lichtmikroskope sind leistungsstarke Werkzeuge zur Überprüfung der Mikrostruktur additiv hergestellter Komponenten. Mikrostrukturelle Defekte, Inhomogenitäten und Phasenverteilungen sind von besonderem Interesse, da sie erheblichen Einfluss auf die Gebrauchseigenschaften haben. Außerdem können Einflüsse der Produktionsparameter mittels materialografischer Probenpräparation, gefolgt von mikroskopischen Untersuchungen, erkannt werden.

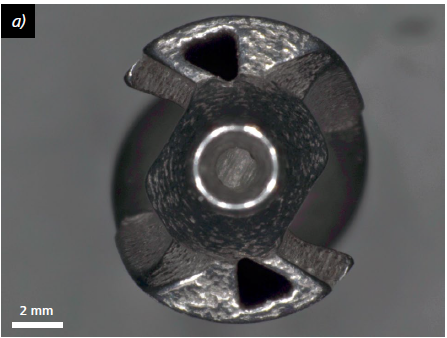

Mikrostrukturelle Entwicklung von additiv hergestellten Komponenten mit ZEISS Axio Imager.Z2m

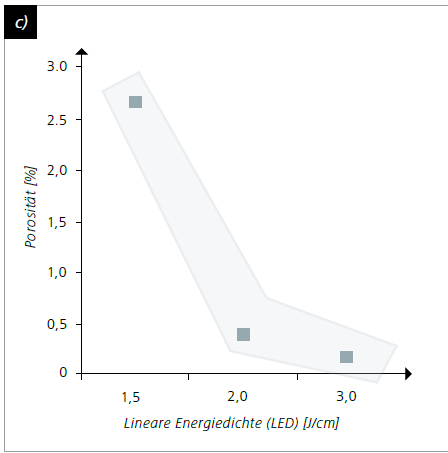

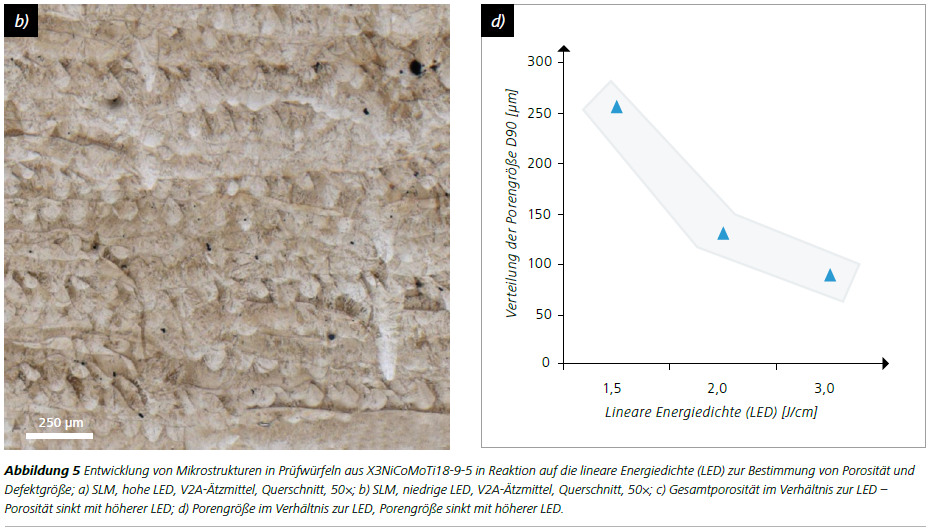

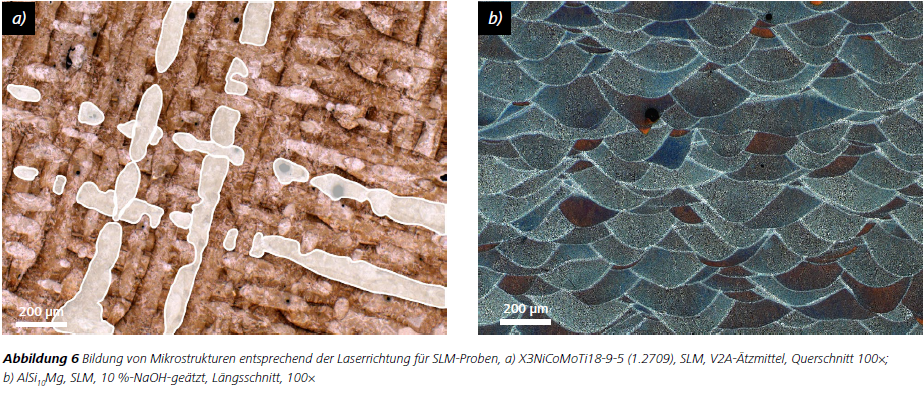

Die notwendige Maßgenauigkeit ist eine große Herausforderung in der additiven Herstellung. Größe und Geometrie lassen sich mit Hilfe von ZEISS Smartzoom 5 leicht prüfen. Abbildung 4 zeigt die Spitze eines additiv hergestellten Schneideinsatzes. Dieses Mikroskopbild eignet sich zur Prüfung der erforderlichen Geometrie des Schneideinsatzes (z. B. Größe und Position der Kühlkanäle, Durchmesser des Schneideinsatzes). Die mikrostrukturelle Entwicklung von SML-gefertigten Komponenten kann mit Hilfe des Lichtmikroskops ZEISS Axio Imager.Z2m veranschaulicht werden. Abbildung 5 zeigt den Einfluss der linearen Energiedichte auf die Porosität und ihre Verteilung sowie auf die Porengröße. Die quanti-tativen Merkmale (Porositätsfraktion, flächengewichteter D90-Verteilungskennwert der Porengröße) können mit Hilfe der Software ZEISS AxioVision Rel. 9.1 ermittelt werden. Polierte Teile von mittels SML (Selective Laser Melting) gefertigten Materialien (vgl. Abb. 6) zeigen die durch die Prozessführung erzeugte typische Mikrostruktur additiv gefertigter Proben mit regelmäßigen Mustern. Das regelmäßige Muster der Laserspuren ist im Querschnitt deutlich sichtbar [Abbildung 6a)]. Um sie besser sichtbar zu machen, wurden einige der Laserspuren mit weißen Linien nachgezogen. Der in Abbildung 6b) abgebildete Längsschnitt zeigt die Schicht-konstruktion, die durch die einzelnen geschmolzenen Schichten entsteht, die sich an jedem Laserkreuzungspunkt bilden.