Einleitung

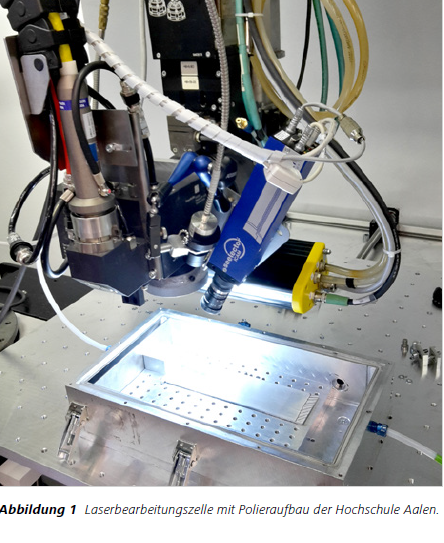

Die sehr junge Technologie der Oberflächenglättung von metallischen Bauteilen durch randschichtnahes Umschmelzen mittels Laserstrahlung stellt im Gegensatz zur konventionellen subtraktiven mechanischen Politur ein innovatives Verfahren dar. Damit ist es möglich, berührungslos, ohne Krafteinwirkung und mit dem Vorteil des Volumenerhalts zu arbeiten. Bei der Politur von martensitisch aushärtenden Stählen besteht die Möglichkeit einer gleichzeitigen Randschichthärtung im Polierprozess. Typische Anwendungsfelder sind Funktionsoberflächen, wie z.B. Reib- oder Dichtflächen, welche erhöhte Anforderungen an die Oberflächenqualität besitzen. Automatisierte Poliertechnologie hat den erheblichen Vorteil, Zeit und Kosten zu sparen, z.B. bei der Endbearbeitung von Bauteilen mit komplexen Geometrien im Werkzeug und Formenbau, die mit den heute üblichen, konventionellen Methoden eine zeit- und kostenintensive manuelle Politur erfordern. Zur Vermeidung der Bildung von Oxidschichten im Prozess findet dieser innerhalb einer Prozesskammer unter Inertgas-Atmosphäre statt (Abb. 1).

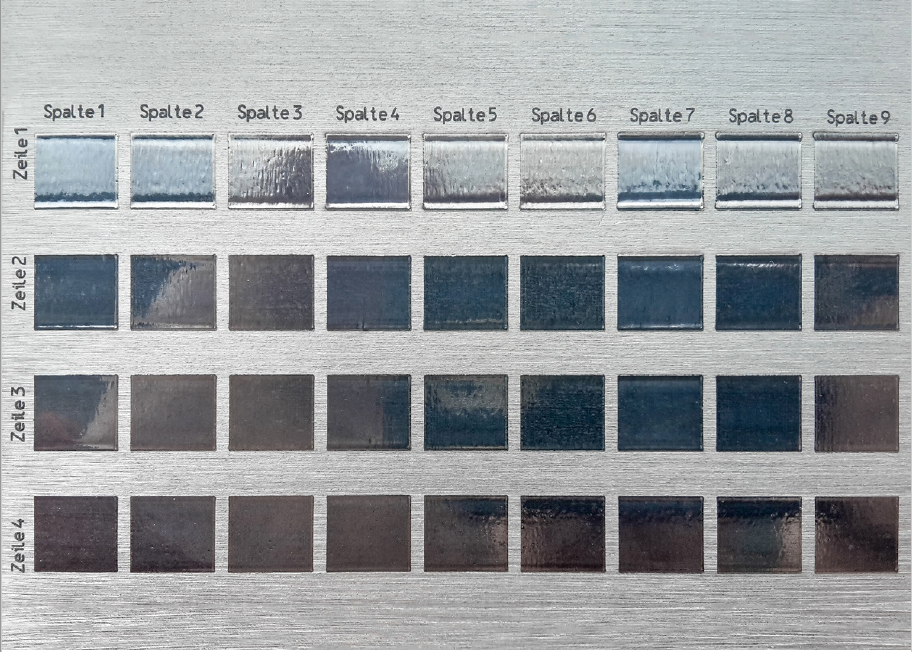

In Abhängigkeit der Bauteillegierung und der Ausgangsoberfläche sind dazu Parameterstudien unter Variation von Prozessparametern der Strahlquelle, wie z.B. Laserstrahlintensität und Pulsdauer, und der Strahlführung, wie z.B. Vorschubgeschwindigkeit und Spurüberdeckung, durchzuführen. Dazu werden quadratische Polierfelder mit den Abmessungen von 10 mm x 10 mm in einer Parametermatrix unter gleichbleibendem Abstand auf die Proben aufgebracht (Abb. 2).

Neben der quantitativen Oberflächencharakterisierung mittels Oberflächenkennwerten (Ra, Rz, Rt ) gilt es Oberflächendefekte zu erfassen und in ihrer Lage, Dimension und Häufigkeit einzuteilen. Zur Detektion von Oberflächendefekten, wie z.B. Poren, Welligkeiten, Einbrände und Schmauch aufgrund von Verunreinigungen der Ausgangsoberfläche oder Oxidinseln, müssen alle Polierfelder mikroskopisch erfasst werden.

Erstellung des Aufnahmejobs

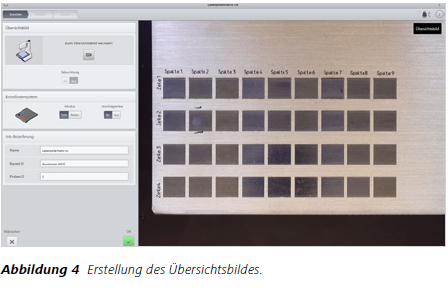

Die Funktion “Routineprüfung” am ZEISS Smartzoom 5 ermöglicht die Erstellung eines Jobs, mit dessen Hilfe eine Polierfeldmatrix von bis zu 9 Spalten und 4 Zeilen automatisiert in einem Routinedurchlauf erfasst werden kann. Damit kann die Aufnahmedauer für den Bediener signifikant reduziert werden.Abb. 3 zeigt den Messjob am ZEISS SmartZoom 5. Die Laserpolierprobe wird mittels der Anschläge auf dem X-Y-Tisch wiederhohlbar ausgerichtet und positioniert. Vor Beginn des neuen Jobs wird zunächst eine Übersichtsaufnahme erstellt (Abb. 4).

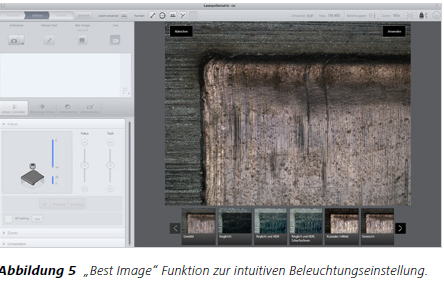

Die intuitive Bedienoberfläche ermöglicht es dem Nutzer unter der Funktion „Best Image“ automatisch eine geeignete Einstellung der Belichtung zu finden. Dabei können die jeweiligen Beleuchtungsmodi aus koaxialer Hellfeldbeleuchtung und Ringleuchte ausgewählt werden (Abb. 5).

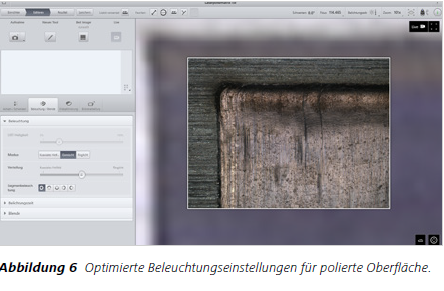

Die polierte Oberfläche bietet den höchsten Kontrast bei einer gemischten Beleuchtung aus Ringleuchte in Kombination mit der koaxialen Hellfeldbeleuchtung (Abb. 6).

Mit der Funktion „Routineprüfungen“ wird einmalig der komplette Job einer Polierfeldmatrix aufgenommen. Das Gerät zeichnet beim erstmaligen Einrichten im Hintergrund alle Einstellungen und Aufnahmepositionen auf. Bei identischer Probenmatrix kann anschließend der Prozess für eine beliebige Anzahl an Proben halbautomatisch sehr effizient durchgeführt werden. Änderungen der Probenmaterialstärke der polierten Metallbleche können im Routineablauf manuell durch Nachstellen der Fokusposition angepasst werden. Alle Einzelbilder eines Jobs werden als Einzeldateien für eine nachfolgende bildanalytische Analyse mittels ZEISS ZEN 2 core im CZI-Dateiformat abgelegt.

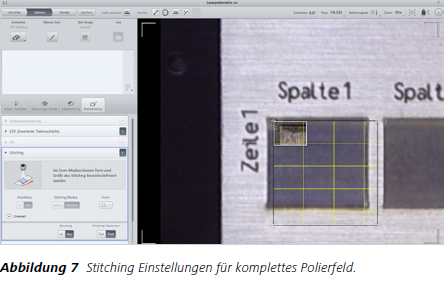

Für eine ausreichend hohe Auflösung der einzelnen Polierfelder zur Fehleridentifikation werden die Aufnahmen mit einer 100-fachen Vergrößerung durchgeführt. Dies liefert eine Pixelgenauigkeit von 2,5 μm x 2,5 μm. Bei einer Fläche von einem Quadratzentimeter erfordert dies eine rechteckige Stitching-Matrix von 4 mal 5 Einzelbildern (Abb. 7). Zur Sicherstellung einer ausreichenden Tiefenschärfe der Mikroskopaufnahmen wird die Funktion „Erweiterte Tiefenschärfe“ dem Stitching-Modus überlagert.

Mit der Funktion „Routineprüfungen“ wird einmalig der komplette Job einer Polierfeldmatrix aufgenommen. Das Gerät zeichnet beim erstmaligen Einrichten im Hintergrund alle Einstellungen und Aufnahmepositionen auf. Bei identischer Probenmatrix kann anschließend der Prozess für eine beliebige Anzahl an Proben halbautomatisch sehr effizient durchgeführt werden. Änderungen der Probenmaterialstärke der polierten Metallbleche können im Routineablauf manuell durch Nachstellen der Fokusposition angepasst werden. Alle Einzelbilder eines Jobs werden als Einzeldateien für eine nachfolgende bildanalytische Analyse mittels ZEISS ZEN 2 core im CZI-Dateiformat abgelegt.

Für eine ausreichend hohe Auflösung der einzelnen Polierfelder zur Fehleridentifikation werden die Aufnahmen mit einer 100-fachen Vergrößerung durchgeführt. Dies liefert eine Pixelgenauigkeit von 2,5 μm x 2,5 μm. Bei einer Fläche von einem Quadratzentimeter erfordert dies eine rechteckige Stitching-Matrix von 4 mal 5 Einzelbildern (Abb. 7). Zur Sicherstellung einer ausreichenden Tiefenschärfe der Mikroskopaufnahmen wird die Funktion „Erweiterte Tiefenschärfe“ dem Stitching-Modus überlagert.

Abb. 8 zeigt das zusammengeführte Komplettbild eines Polierfeldes von 10 mm x 10 mm Kantenlänge. Mit der Funktion „Routineprüfungen“ wird einmalig der komplette Job einer Polierfeldmatrix aufgenommen. Das Gerät zeichnet beim erstmaligen Einrichten im Hintergrund alle Einstellungen und Aufnahmepositionen auf. Bei identischer Probenmatrix kann anschließend der Prozess für eine beliebige Anzahl an Proben halbautomatisch sehr effizient durchgeführt werden. Änderungen der Probenmaterialstärke der polierten Metallbleche können im Routineablauf manuell durch Nachstellen der Fokusposition angepasst werden. Alle Einzelbilder eines Jobs werden als Einzeldateien für eine nachfolgende bildanalytische Analyse mittels ZEISS ZEN 2 core im CZI-Dateiformat abgelegt.

Auswertung der Polieroberflächen hinsichtlich Oberflächendefekte

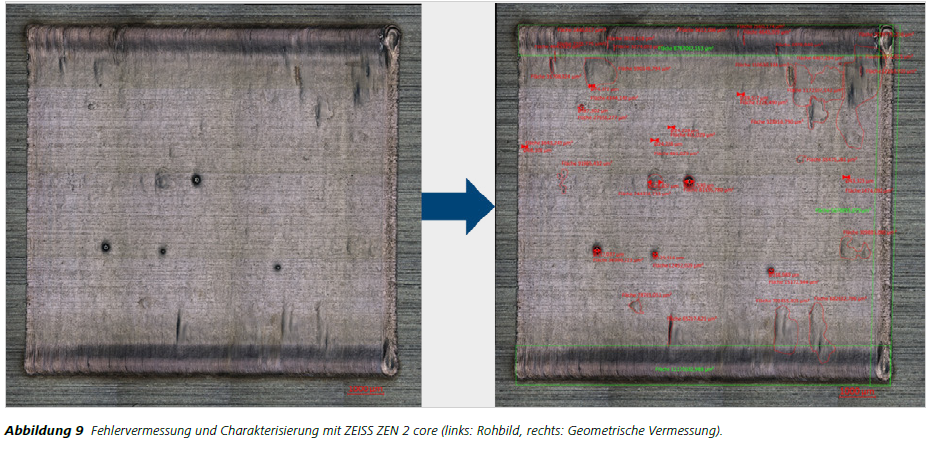

Die eigentliche Fehlerauswertung erfolgt Offline an Bürorbeitsplätzen mittels ZEISS ZEN 2 core Software. Abb. 9 zeigt auf der linken Seite das Rohbild eines Polierfeldes. Es erfolgt eine geometrische Vermessung und Kennzeichnung der Oberflächendefekte, wie z.B. Poren, Materialansammlungen, Oxidablagerungen oder Schmauch (Abb. 9, rechts).Im Forschungsprojekt „Entwicklung eines Gesamtsystems zum Laserpolieren von Aluminium-Druckgussteilen mit online Kamera-Analyse und -Steuerung“, gefördert durch das Forschungsprogramm ZIM des BMWi, wird in Kooperation mit der Fa. hema electronic und der Fa. F. Scholz Metallschleiferei mit Hilfe dieser mikroskopischen Auswertung der kamerabasierte Fehlererkennungsalgorithmus eingelernt.

© Carl Zeiss Microscopy GmbH