Einleitung

Das Laserschweißen hat sich durch seine Vorteile in der industriellen Fertigung über viele Branchen (Fahrzeugtechnik, Maschinen- und Anlagenbau, Werkzeugtechnik) hinweg etabliert. Die wesentlichen Vorteile gegenüber anderen Schweißverfahren sind eine geringe Wärmeeinflusszone durch den vergleichsweise geringen Wärmeeintrag und einem daraus resultierenden geringen Verzug der Fügepartner, die Vielfältigkeit des Verfahrens hinsichtlich komplizierter Schweißkonturen, die Möglichkeit für den Einsatz bei unterschiedlichsten Materialien und Materialstärken sowie die gute Automatisierbarkeit der Schweißprozesse. Obwohl die Technologie schon sehr weit entwickelt ist, besitzt sie durch ihre Vielfalt noch sehr großes Potential, beispielsweise für die Fertigung von Leichtbaukonstruktionen, bei denen es in Zukunft immer mehr darauf ankommen wird, unterschiedliche und schwer schweißbare Werkstoffe miteinander zu verbinden.

Für die Entwicklung eines neuen Schweißprozesses müssen Prozessparameter wie Laserleistung, Vorschub, Fokuslage des Laserstrahls relativ zum Werkstück oder die Brennweite der Schweißoptik untersucht werden (Abbildung 1). Darüber hinaus kann die Verwendung von Zusatzdraht oder Prozessgasen notwendig sein, die ebenfalls auf den jeweiligen Prozess abgestimmt werden müssen. Für die Untersuchungen werden am LAZ Proben mit standardisierter Größe auf eine Vorrichtung gespannt (Abbildung 2), um dann elf unterschiedlich parametrierte Schweißnähte auf der Probe zu schweißen. Für eine schnelle und effiziente Auswertung werden makroskopische Schliffe durch händische Präparation ohne Einbettung hergestellt. Die Querschliffe werden mit zehnprozentiger Nitalsäure geätzt (Abbildung 3).

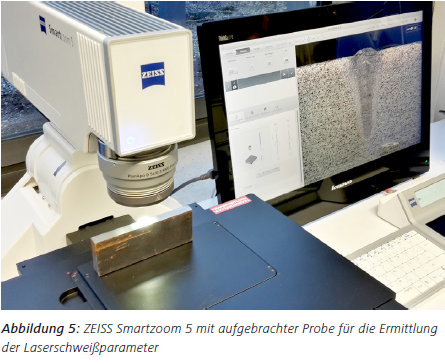

Zur Auswertung der Schweißnähte werden hochauflösende Mikroskopaufnahmen von Schliffen quer zur Schweißnaht benötigt. Mit den Querschliffen können Nahtgeometrie, Heiß- und Kaltrissbildung und das metallurgisch ausgebildete Gefüge untersucht werden. Da die Proben geometrisch immer gleich gestaltet sind, ist das ZEISS Smartzoom 5 mit der Funktion „Routineprüfung“ optimal für das schnelle und reproduzierbare Aufnehmen der Bilder geeignet. Mit dieser Funktion können immer wiederkehrende Aufgaben (Jobs) in das Mikroskop eingelernt und anschließend halbautomatisch abgearbeitet werden. Mit Hilfe dieser Jobs kann die benötigte Zeit zum Aufnehmen der Bilder signifikant reduziert und gleichzeitig eine gleichbleibende Aufnahmequalität sichergestellt werden. Hierzu zählt das Hinterlegen von Parametern wie Beleuchtung oder Helligkeits- und Kontrasteinstellungen, um die benötigten Bilder immer mit den gleichen Einstellungen aufnehmen zu können.

Generierung eines Jobs

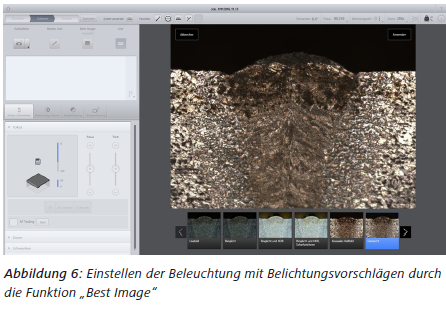

Das Generieren eines Jobs sowie dessen spätere halbautomatische Wiederholung beginnt mit der Aufnahme eines Übersichtsbildes (Abbildung 4). Dieses Bild dient im weiteren Verlauf des Jobs als Navigationshilfe, indem es im Hintergrund der Bedienoberfläche eingeblendet wird. Die Positionierung wird durch den installierten Anschlag auf dem motorisierten Tisch des ZEISS Smartzoom 5 vereinfacht (Abbildung 5). Bei der anschließenden Einstellung der richtigen Beleuchtung wird der Bediener durch die Funktion „Best Image“ unterstützt (Abbildung 6). Bei der Anwahl dieser Funktion nimmt das ZEISS Smartzoom 5 selbständig Bilder mit unterschiedlichen Belichtungsmodi auf, die dem Bediener als Vorauswahl

angeboten werden. Das ZEISS Smartzoom 5 bietet eine Auswahl aus den Beleuchtungsmodi Ringlicht, koaxiales Hellfeld beziehungsweise Mischformen der beiden Modi mit und ohne HDR und optionaler Scharfzeichnung. Der Bediener selbst muss nur noch kleine Korrekturen, beispielsweise der Helligkeit oder des Kontrastes, vornehmen.

Bei der anschließenden Einstellung der richtigen Beleuchtung wird der Bediener durch die Funktion „Best Image“ unterstützt (Abbildung 6). Bei der Anwahl dieser Funktion nimmt das ZEISS Smartzoom 5 selbständig Bilder mit unterschiedlichen Belichtungsmodi auf, die dem Bediener als Vorauswahl

angeboten werden. Das ZEISS Smartzoom 5 bietet eine Auswahl aus den Beleuchtungsmodi Ringlicht, koaxiales Hellfeld beziehungsweise Mischformen der beiden Modi mit und ohne HDR und optionaler Scharfzeichnung. Der Bediener selbst muss nur noch kleine Korrekturen, beispielsweise der Helligkeit oder des Kontrastes, vornehmen.

Die in den Abbildungen dargestellten Schweißproben aus Baustahl (S235JR) werden mit gemischter Beleuchtung aus Ringlicht und koaxialer Hellfeldbeleuchtung aufgenommen. Anschließend wird mit Hilfe der Bilderverarbeitung der Kontrast erhöht.

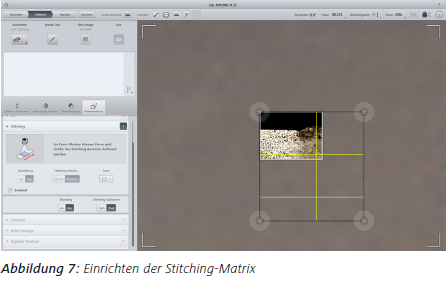

Die in den Abbildungen dargestellten Schweißproben aus Baustahl (S235JR) werden mit gemischter Beleuchtung aus Ringlicht und koaxialer Hellfeldbeleuchtung aufgenommen. Anschließend wird mit Hilfe der Bilderverarbeitung der Kontrast erhöht. Die Aufnahmen werden mit 101-facher Vergrößerung aufgenommen. Die Pixelgröße entspricht dabei 2,5 × 2,5 μm. Um die Schweißnähte mit Einschweißtiefen zwischen 980 μm und 1700 μm vollständig aufnehmen zu können, wird eine Stitching-Matrix von 2×3 Einzelbildern aufgenommen (Abbildung 7). Da bei der händischen Makro-Schliffpräparation der Probe verschiedene Faktoren dazu führen, dass die Proben nicht vollkommen planparallele Oberflächen aufweisen, wird zur Sicherstellung einer ausreichenden Tiefenschärfe der Stitching-Matrix ein sogenannter „Z-Stapel“ überlagert. Bei der aktivierten Funktion „Z-Stapel“ nimmt das ZEISS Smartzoom 5 über der gleichen Position, je nach Einstellung, mehrere Bilder in unterschiedlichem Z-Abstand (20 μm-Schritte) zur Probe auf und errechnet daraus ein Bild, das auch bei Unebenheiten über den ganzen Aufnahmebereich hinweg scharf ist. Durch die intuitiv gestaltete Benutzeroberfläche lassen sich die Funktionen schnell aktivieren und konfigurieren. Dabei ist die Einarbeitungszeit für Bediener vergleichsweise gering.

Die Aufnahmen werden mit 101-facher Vergrößerung aufgenommen. Die Pixelgröße entspricht dabei 2,5 × 2,5 μm. Um die Schweißnähte mit Einschweißtiefen zwischen 980 μm und 1700 μm vollständig aufnehmen zu können, wird eine Stitching-Matrix von 2×3 Einzelbildern aufgenommen (Abbildung 7). Da bei der händischen Makro-Schliffpräparation der Probe verschiedene Faktoren dazu führen, dass die Proben nicht vollkommen planparallele Oberflächen aufweisen, wird zur Sicherstellung einer ausreichenden Tiefenschärfe der Stitching-Matrix ein sogenannter „Z-Stapel“ überlagert. Bei der aktivierten Funktion „Z-Stapel“ nimmt das ZEISS Smartzoom 5 über der gleichen Position, je nach Einstellung, mehrere Bilder in unterschiedlichem Z-Abstand (20 μm-Schritte) zur Probe auf und errechnet daraus ein Bild, das auch bei Unebenheiten über den ganzen Aufnahmebereich hinweg scharf ist. Durch die intuitiv gestaltete Benutzeroberfläche lassen sich die Funktionen schnell aktivieren und konfigurieren. Dabei ist die Einarbeitungszeit für Bediener vergleichsweise gering.

Abarbeiten des Jobs

Die im Archiv hinterlegten Jobs können wieder aufgerufen und mit neuen Proben halbautomatisch abgearbeitet werden. Beim Aufrufen eines Jobs wird das Mikroskop auf Basis aller hinterlegten Einstellungen voreingestellt. Das ZEISS Smartzoom 5 arbeitet den Job in der Reihenfolge ab, wie er eingelernt wurde: Die einzelnen Positionen werden nacheinander angefahren, die Stitching-Matrix sowie der Z-Stapel werden aufgerufen, und benötigte Werkzeuge, beispielsweise zum Vermessen, werden nach dem Aufnehmen direkt eingeblendet. Beim Abarbeiten eines eingelernten Jobs muss der Bediener gegebenenfalls nur noch marginale Positionskorrekturen vornehmen beziehungsweise die Messwerkzeuge an den richtigen Stellen positionieren. Auf diese Weise wird nicht nur signifikant Zeit eingespart, sondern das Aufnehmen der Bilder kann auch von Personen ohne Mikroskopie-Fachwissen durchgeführt werden.Auswertung der Schliffbilder

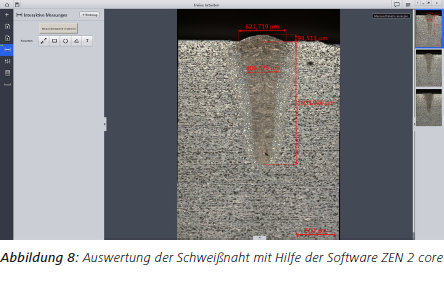

Die Bilddateien werden im czi-Format abgespeichert und können im Nachgang mit der Software ZEISS ZEN 2 core weiterbearbeitet werden. Im vorliegenden Fall werden zur Charakterisierung der Nähte die Nahtüberhöhung, die Einschweißtiefe sowie die Nahtbreite an zwei Stellen vermessen. Zusätzlich wird kontrolliert, ob die Naht im Zentrum zu Rissbildung neigt (Abbildung 8).

Carl Zeiss Microscopy GmbH 07745 Jena, Germany microscopy@zeiss.com www.zeiss.com/microscopy DE_42_013_228 | CZ 07-2017 | Design, Lieferumfang und technische Weiterentwicklung können jederzeit ohne Ankündigung geändert werden. | © Carl Zeiss Microscopy GmbH Nicht für therapeutische Zwecke, Behandlungen oder medizinische Diagnosen. Nicht alle Produkte sind in jedem Land erhältlich.