Einleitung

Viele Routineuntersuchungen wie die Porenstruktur von Gussbauteilen, Schweißnähte und Randschichthärtezonen werden in der Materialmikroskopie großflächig durchgeführt. Mit einem mittleren Abbildungsmaßstab soll ein großer Probenbereich oder ein komplettes Bauteil effizient abgebildet werden. Ihre Anforderungen sind: gute Detailerkennbarkeit und farbtreue, homogene Abbildung der Strukturen bei möglichst schneller Bildakquisition. Zusätzlich zur rein qualitativen Analyse gewinnen quantifizierte Auswertungen immer mehr an Bedeutung. Eine vollständige Gefügeanalyse umfasst auch Untersuchungen mit höherem Abbildungsmaßstab, viele Fragestellungen werden bei maximaler Vergrößerung von 100- oder 200-fach untersucht. Ideal für diese Anforderungen: ein Gerät, das zum hochauflösenden, niedrigen Vergrößerungsbereich zusätzlich höhere Vergrößerungen bis 200-fach ermöglicht. Für Untersuchungen im unteren bis mittleren Vergrößerungsbereich wurden bisher ein Stereomikroskop oder ein klassisches Compoundmikroskop mit speziellen Aufnahmetechniken - wie zum Beispiel Kachel-Bildaufnahme - eingesetzt. Da Axio Zoom.V16 aufgrund der hohen Apertur schon bei niedrigen bis mittleren Vergrösserungen eine 2,5-fach höhere Auflösung als konventionelle Mikroskope bietet, nehmen Sie große Messflächen und Bauteile bis zu viermal schneller auf. Axio Zoom.V16 ist das ideale und effiziente Mess- und Dokumentationsinstrument.Anwendungsbeispiele Axio Zoom.V16 für die Routine

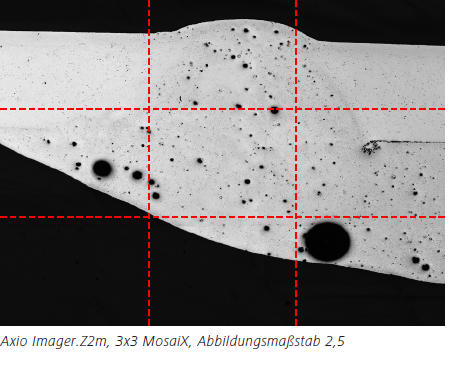

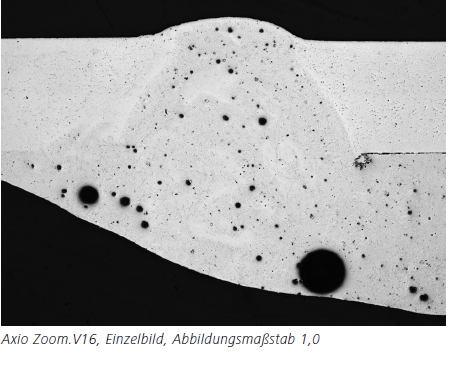

Auswertung der Porenstruktur in Druckgussbauteilen/ Schweißnähten Gussbauteile aus Nichteisenmetallen sind technisch bedingt überwiegend mit Porosität behaftet. Unterschieden wird in Schwindungs- und Gasporosität. Physikalisch bedingt kommt es durch Volumendefizite während der Abkühlung zu schwindungsbedingten Hohlräumen – den Lunkern. Diese sind meist durch eine ungleichmäßige, kavernenartige Form gekennzeichnet. Gasporosität entsteht überwiegend thermodynamisch durch Aufnahme von Gasen durch das flüssige Metall, sowie strömungsmechanisch durch Aufnahme von Luft während des Füllprozesses in das Gießwerkzeug. Gasporen sind meist rund. Schwindungs-und Gasporosität stellen ein Problem für mechanische Eigenschaften, die Dichtheit oder Oberflächenbeschichtung von Gussbauteilen dar und müssen deshalb kontrolliert werden. In der Regel weisen diese Fehlstellen eine sehr breite Fehlergrößenverteilung von wenigen Mikrometern bis zu Millimetern und eine inhomogene Verteilung im Bauteil auf. Die Verteilung und Lage der Fehler ist maßgeblich von Wanddickenstärken beeinflusst. In Bereichen mit grösseren Wandstärken kommt es in der Bauteilmitte häufig zur Bildung von Hohlräumen durch Volumendefizite. Diese Fehler können auch nahe der Oberfläche auftreten. Dementsprechend muss die Hohlraumstruktur großflächig und mit adäquater Auflösung geprüft werden. Das Prüfblatt P202 des VDG beschreibt hier eine Vorgehensweise, um die Qualität von Gussbauteilen mikroskopisch zu prüfen. Ein Abbildungsmaßstab von 2,5 und ein Mindestmessfeld von 3x3 mm ist hierbei eine der Vorgaben. Bild 1 stellt ein Anwendungsbeispiel von Axio Zoom.V16 in Form einer Laserschweißnaht von AlSi-Gussbauteilen dar. Die erhöhte Porosität innerhalb der Schweißnaht ist deutlich erkennbar.

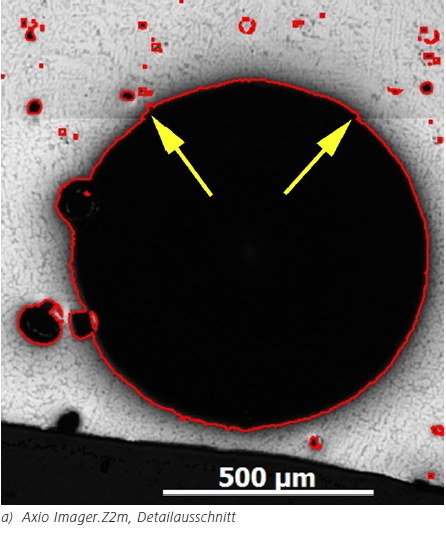

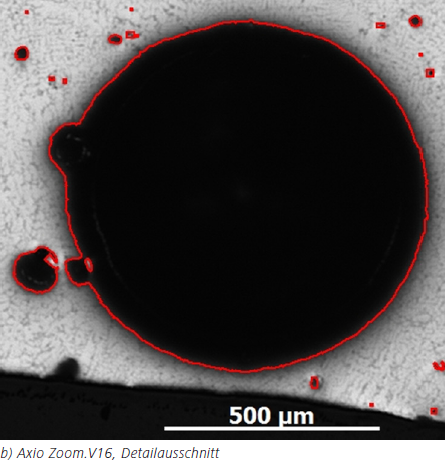

Das Zusammensetzen mehrerer Mikroskopbilder bei schwacher Vergrößerung durch Nutzung des Softwaremoduls MosaiX ist bei einem Compoundmikroskop häufig mit Problemen inhomogener Ausleuchtung (Shading) und bei der Korrektur der Überlappungsbereiche (Stitching) verbunden, wie exemplarisch in Bild 2 a) dargestellt. Vergleichbare Einsatzgebiete für Axio Zoom.V16 erge¬ben sich im Bereich von Kunststoffspritzgussbauteilen und Schweißnähten von Stahlbauteilen. In Kunststoff-spritzgussbauteilen sind es nahezu die gleichen Probleme bezüglich der Ausbildung von Hohlräumen. Für die Schweißnahtprüfung bei Stählen sind es überwiegend geometrische Messaufgaben. Hier zeigen sich die Vorteile von Axio Zoom.V16. Bei niedrigen bis mittleren Vergrößerungen werden hohe Aperturen erreicht. Gefügedetails in der Wärmeeinflusszone werden bei bis zu 150-fachen Vergrößerungen dargestellt. Basierend auf dem Prüfblatt P202 und einem Compoundmikroskop ist es zur Abbildung der gesamten Schweißnaht mit einer 25-fachen Vergrößerung notwendig, zirka neun mikroskopische Kachelbilder zu einem Gesamtbild zusammenzuführen. Das deutlich grössere Sehfeld von Axio Zoom.V16 erlaubt hier eine um den Faktor 3-4 schnellere Einzelaufnahme im Vergleich zum Compoundmikroskop. Bei einem Compoundmikroskop muss für eine derartige Bildaufnahme inklusive Einrichtung des Messbereiches mit einen Aufwand von zirka 4-5 Minuten gerechnet werden. Mit Axio Zoom.V16 ist ein vergleich-bares Bild mit gleicher, teilweise besserer, Qualität innerhalb einer Minute aufgenommen. Bei Serienuntersuchungen ermöglicht dies deutliche Verbesserungen mit der Option, Porosität und Porengröße zu quantifizieren.

- Bild 1

Axio Zoom.V16, Einzelbild, Abbildungsmaßstab 1,0 Effizientere Bildaufnahme (Faktor 3-4) mit Axio Zoom.V16: mikroskopische Qualitätssicherung an Laserschweißnaht von AlSi-Gussbauteilen

- a) Axio Imager.Z2m, 3x3 MosaiX-Aufnahme mit Abbildungsmaßstab 2,5, Digitalauflösung 2,58 μm/Pixel

- b) Axio Zoom.V16 mit Abbildungsmaßstab 1,0, Digitalauflösung 2,19 μm/Pixel

Effizienzsteigerung um Faktor 5-7 in der Dokumentation von Randschichthärtezonen von Stahlbauteilen

Zur Verbesserung von Verschleiß- und Dauerfestigkeitseigenschaften können Stahlbauteile durch thermische (z. B. Induktionshärten, Laserhärten) und/oder thermochemische Oberflächenhärtungsverfahren (z.B. Einsatzhärten, Nitrieren) in der Randschicht behandelt werden. Ziel dieser Verfahren ist es, die Eigenschaften wie Härte, Einbringung von Druckspannungen in der Oberfläche von Stahlbauteilen (z.B. Kurbel- und Nockenwellen, Antriebswellen) positiv zu verändern. Vor allem bei der Beurteilung von induktiv gehärteten Randschichten ist es notwendig, schnell und effizient die Breite, Tiefe und Lage des Härtebereiches zu bestimmen. Insbesondere bei der Einrichtung eines neuen Induktivhärteprozesses muss an einer Vielzahl von Proben möglichst effizient der Härtebereich vermessen werden. Vor allem bei kleinen und diffizilen Bauteilen mit Einhärtetiefen im Millimeterbereich ist eine mikroskopische Beurteilung der Einhärtungszonen notwendig und mit Axio Zoom.V16 effizient umsetzbar.

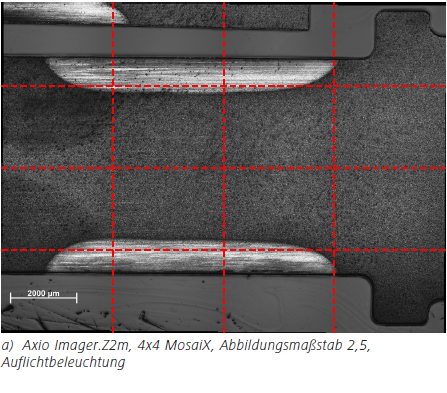

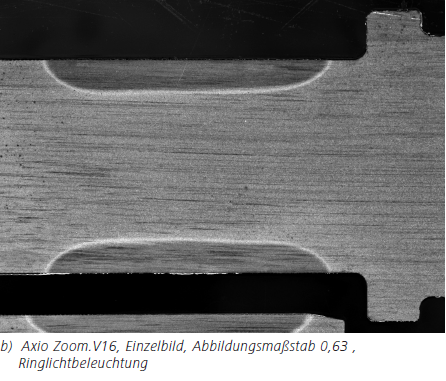

- Bild 2

Darstellung der Detailerkennbarkeit anhand größter Pore in Druckgussbauteil im Originalmaßstab mit Falschfarbendarstellung bildanalytisch erkannter Poren

- a) Axio Imager.Z2m mit geringen Artefakten durch Shading und Stitching (siehe Pfeile)

- b) Pore mit Axio Zoom.V16 ohne Artefakte

In Bild 3 sind vergleichende mikroskopische Aufnahmen einer Induktivhärtezone mit Axio Imager.Z2m und Axio Zoom.V16 dargestellt. Während zur Darstellung und Vermessung der induktivgehärteten Zone mit Axio Imager eine MosaiX-Aufnahme mit 4x4-Kacheln bei Abbildungsmaßstab 2,5 notwendig ist, ermöglicht die Zoomoptik von Axio Zoom.V16 eine Einzelbildaufnahme bei Abbildungsmaßstab 0,63 mit deutlichen Vorteilen. Die Vorteile liegen maßgeblich in der Geschwindigkeit der Aufnahme, einer homogenen Ausleuchtung sowie in der effizienteren Umsetzung der Messaufgabe. Im konkreten Fall konnte eine Effizienzsteigerung um den Faktor 5 für die Beurteilung von 60 induktiv gehärteten Stahlbauteilen erreicht werden. Die Effizienzsteigerung beruht maßgeblich auf der implizit schnelleren Bildaufnahme durch eine Einzelbildaufnahme, dem deutlich einfacheren Handling durch Wegfall des Setzens mehrerer Fokuskorrekturen mit Axio Imager, sowie der Reduktion der notwendigen nachfolgenden Bildverarbeitung. Zudem zeigte die am Axio Zoom.V16 vorhandene Ringlichtbeleuchtung eine bessere Kontrastierung der verschiedenen Einhärtezonen. Explizit der in Bild 3b) besser erkennbare Übergang ermöglichte damit eine schnellere und einfachere Vermessung des Härtebereiches.

Carl Zeiss Microscopy GmbH07745 Jena, Germany Materialsmicroscopy@zeiss.com www.zeiss.com/axiozoom-mat