Metallische Werkstoffe werden neben vielen anderen chemischen und physikalischen Eigenschaften über ihre innere Struktur, die sogenannte Gefügestruktur, interpretiert. Je nach Größe der zu betrachtenden Bestandteile bezeichnen wir das als „Makro- oder Mikrostruktur“. Diese Gefügestruktur ist in der Regel der technischen Verwendung der Werkstoffe angepasst und mit herkömmlichen Lichtmikroskopen zugänglich, sofern die zu untersuchende Probe entsprechend aufgearbeitet wurde. Dieser Aufarbeitungsprozess wird auch als „metallo-graphische Präparation“ bezeichnet. Dabei werden, je nach Metallzusammensetzung, Bearbeitungshistorie (z.B. Wärmebehandlungen und Umformprozesse) und erwarteter Gefügeeigenschaft (z.B. Korngröße, Gehalt an nichtmetallischen Einschlüssen), sowohl die mechanische oder elektrolytische Bearbeitung als auch die nach-folgende chemische und mikroskopische Kontrastierung und Vergrößerung gewählt. Ein leicht verständlicher, praxisorientierterer Einblick in diese Thematik soll im Folgenden gegeben werden.

Was ist ein Gefüge und warum lohnt der Blick durch ein Mikroskop?

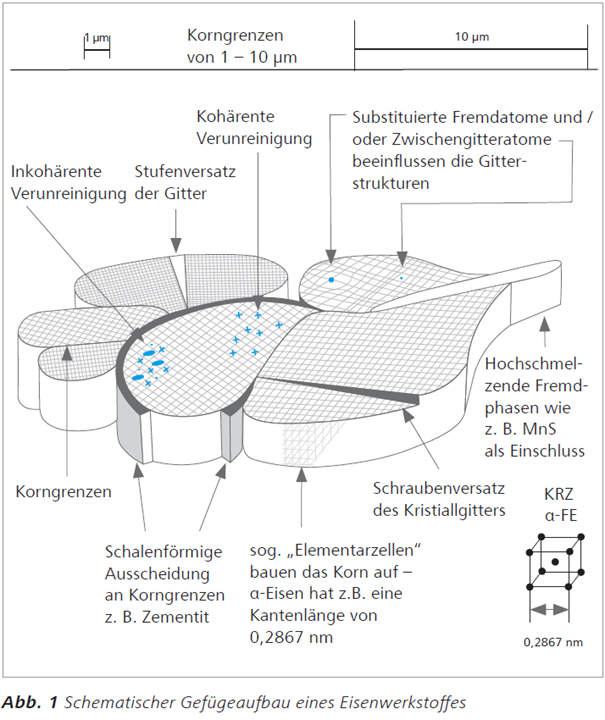

Ein metallisches Gefüge setzt sich aus kristallinen, meist mikroskopischen Einzelbereichen, den sogenannten „Körnern“ zusammen. Makroskopische Körner sind seltener anzutreffen, und je nach Basismetall eher im Bereich der Nichteisen-Werkstoffe zu finden (z.B. Aluminium, Kupfer, Zink). Kann man Gefügedetails mit bloßem Auge oder der Lupe erkennen, spricht man vom Makrogefüge; benötigt man ein Mikroskop (Stereo-, Auflicht- oder Digitalmikroskop) zur Beurteilung, wird das als Mikrogefüge bezeichnet. Bei der Erstarrung der Werkstoffe wachsen diese Körner aus der Schmelze, interagieren miteinander und mit „Fremdbestandteilen“ (Phasen, Verunreinigungen) und reagieren natürlich auch auf spätere äußere Einwirkungen, wie chemische Prozesse (Korrosion), chemisch-physikalische (z.B. Wärmebehandlungsverfahren) oder auch rein mechanische Einflüsse, wie z.B. spätere Umformprozesse. Aufbau, Größe und Orientierung der Körner ergeben sich aus der verwendeten Metallzusammensetzung (Legierung) und der Entstehungsgeschichte des Werkstoffes (Schmiedestück, Gussstück, additiv gefertigtes Bauteil). Nach einer erfolgten metallographischen Präparation kann im Lichtmikroskop das sichtbare Licht in Wechselwirkung mit den präparierten Gefügekörnern bzw. deren Kristallflächen und -grenzen treten und diese sichtbar machen. Das geschieht typischerweise mit Vergrößerungen von 25x bis 1000x, was die Grenze in der klassischen Lichtmikroskopie darstellt. Gitterfehler, Strukturen und Bestandteile auf sub-mikroskopischer Ebene (<1μm) bis in den atomaren Bereich werden nicht am Lichtmikroskop, sondern an Elektronenmikroskopen beurteilt. Benötigt man also höhere Vergrößerungen, so werden Elektronenmikroskope (SEM, TEM) eingesetzt, die mit optionalen Elementanalysegeräten erweitert werden können (EDX: z.B. ZEISS EVO 10/15/25; WDX) eingesetzt. Vom mikroskopischen Bild können dann Rückschlüsse auf die Materialeigenschaft des Werkstoffes bzw. des Werkstückes (Werkstoffe im Gesamtverbund) gezogen werden. So kann z.B. anhand der Korngröße und der allgemeinen Mikrostruktur auf Härte und Zähigkeit geschlossen werden; bestimmte Phasen wirken u.U. versprödend oder beeinflussen die Korrosionsbeständigkeit. Mikrostrukturbeurteilungen sind also nicht nur Mittel zur Eigenschaftsprüfung bei Konstruktion und Verarbeitung, sondern spielen auch eine große Rolle bei der Beurteilung von Schadensfällen. Lichtmikroskopisch zu beurteilende Gefügebestandteile sind (Abb. 1):

- • Körner/ Kristallite mit ihren Korngrenzen

- • Intermetallische Phasen und Ausscheidungen

- • Nichtmetallische Einschlüsse (NMI) und Phasen

- • Art und Form

- • Größe und Anzahl

- • Verteilung und Orientierung

Zur Beurteilung werden folgende Kriterien herangezogen:

Aus all diesen Informationen ist es dann möglich, eine Beschreibung der Mikrostruktur (des Gefüges) umfassend zu erstellen und Rückschlüsse auf die möglichen Eigenschaften zu ziehen.

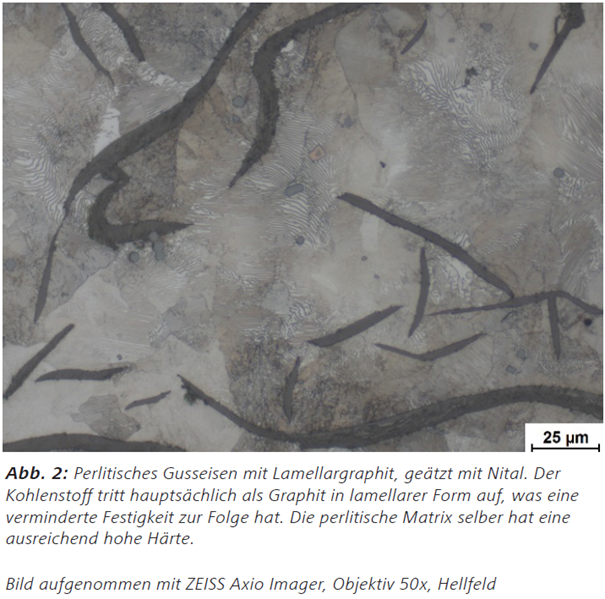

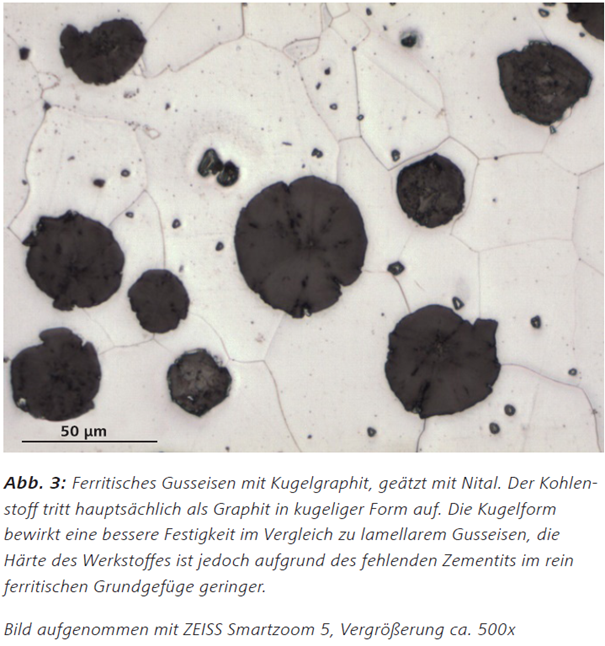

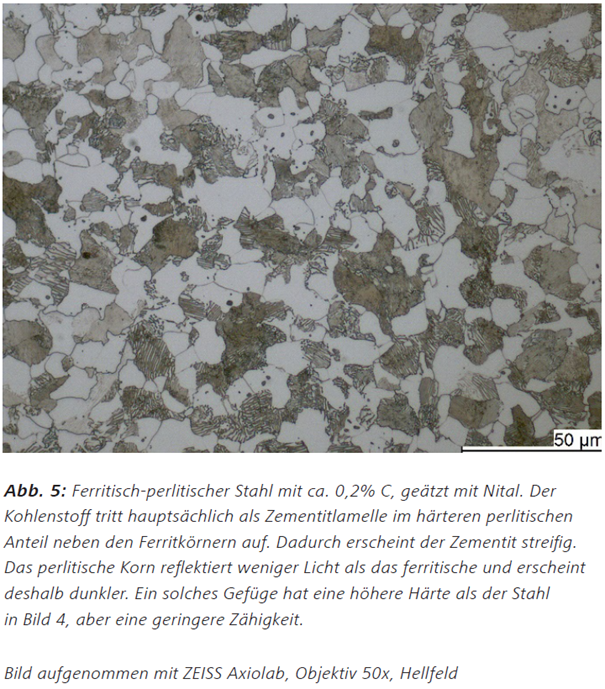

Heutige Werkstoffe sind in der Praxis ein Gemenge verschiedener chemischer Elemente, man spricht in solchen Fällen auch von einer „Legierung“. Stahl und Gusseisen sind im Grunde genommen Legierungen auf Basis von Eisen (Fe) mit Zulegierung von Kohlenstoff (C), der für die Härte des Eisenwerkstoffes verantwortlich ist. Der Kohlenstoff kann dabei als reines Element vorliegen (lamellarer oder globularer Graphit im Gusseisen, Abb. 2 und 3) oder als intermetallische Phase auftreten, auch als Eisenkarbid Fe3C oder Zementit bezeichnet. Der harte Zementit wird bei weichen kohlenstoffarmen ferritischen Stählen meist entlang der Ferritkorngrenzen als Tertiärzementit oder geringer Anteil an Perlit ausgeschieden (Abb. 4). Im härteren Gefügebestandteil Perlit tritt das Eisenkarbid Fe3C als Lamelle auf, und nach dem Ätzen wird diese Lamellenstruktur sichtbar gemacht werden. Diese Streifigkeit verbunden mit geringerer Reflexion des Lichts lassen den Perlit dunkler als den Ferrit erscheinen (Abb. 2 und 5).

Weitere Legierungselemente können Metalle wie z.B. Aluminium (Al), Chrom (Cr), Mangan (Mn), Vanadium (V), Nickel (Ni), Molybdän (Mo) und Silizium (Si) sein, die durch ihren Einbau bestimmte Eigenschaften im Eisengitter bewirken. Andere nichtmetallische Elemente wie Stickstoff (N), Wasserstoff (H), Sauerstoff (O), Phosphor (P) und Schwefel (S) sind häufig als sogenannte „Stahlschädlinge“ unerwünscht, da sie meistens negative Auswirkungen auf die Metalleigenschaften haben. Ihre Produkte (z.B. Oxide und Sulfide) werden häufig im Rahmen von NMI-Bestimmungen (Bestimmung der „non metallic inclusions“, auch oft als Stahlreinheitsgradbestimmung bezeichnet) analysiert. In gewissen Grenzen können diese jedoch auch als gewünschte Legierungselemente dienen.

Wie macht man dieses Gefüge sichtbar?

Die Grundlage für die richtige Gefügedarstellung ist eine auf das Material abgestimmte metallographische Präparation. Ausgehend von der Materialzusammensetzung und der entsprechenden Fragestellung kann eine Fülle von Präparationsmethoden genutzt werden. Es gibt ausreichend Literatur zur metallographischen Präparation. Daneben bieten Hersteller metallographischer Präparationsgeräte und Verbrauchsmaterialien auf ihren Webseiten Vorgehensweisen zur Einsicht und zum Download an, nach denen man in ersten Schritten agieren kann.

www.struers.com

Metallographie gehört zur zerstörenden Werkstoffprüfung. Ein metallographisch zu untersuchendes Teil wird fast immer zerstört (Herstellung metallographischer Schliffproben) oder zumindest leicht geschädigt, kann aber u.U. noch verwendet werden, z.B. bei ambulanter Bauteilprüfung. Im Folgenden werden die dazu nötigen Schritte für die Herstellung eines Schliffes kurz beschrieben.

Der erste Schritt ist die Probennahme. Dazu wird aus dem zu untersuchenden Werkstück durch einen Nasstrennschleifvorgang mit einer dünnen abrasivhaltigen schnell rotierenden Scheibe unter Wasserkühlung eine repräsentative Probe entnommen (Abb. 6). Diese Probe soll damit den Gefügezustand des gesamten Bauteils oder auch nur einer bestimmten kon-struktiven Zone repräsentieren (Schweißnaht, Verbindungs-stelle, wärmebehandelte Bereiche). Das bedeutet natürlich, dass der Trennvorgang schonend zu gestalten ist, so dass keine gefügeverändernden Schädigungen eingebracht wer-den. Erreicht wird dies durch konstruktive Gestaltung der Trennscheiben und der Trenngeräte, die auf das jeweilige Material und den Anwendungsfall abgestimmt sind. Mit dem Trennvorgang wird die zukünftige zu mikroskopierende Ebene festgelegt.

Im zweiten Schritt werden in einem Einbettvorgang die getrennten Stücke zur besseren Handhabung und der Schaffung standardisierter Abmessungen fixiert (Abb. 7). Zur Fixierung nutzt man meist Epoxid- oder Akrylharze, die Verfahren dazu können kalt (bis ca. 100°C, bei Atmosphärendruck oder unter Vakuum) oder in Warmeinbettpressen (bei max. 350 bar und 180°C) gewählt werden.

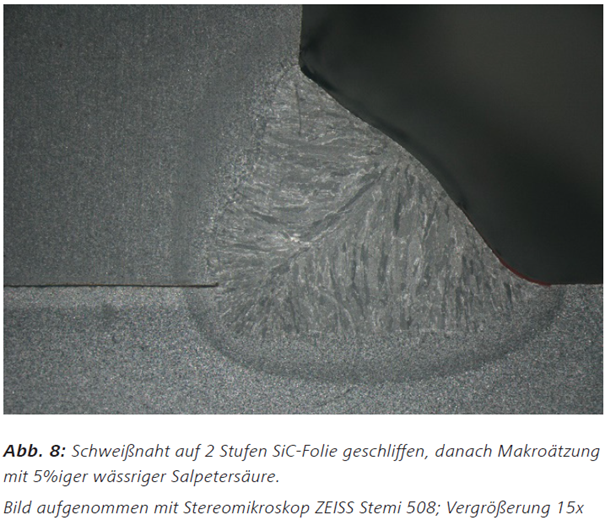

Auch wenn beim Trennen und Einbetten schon die Grundlagen für eine optimale Präparation und damit gute Gefügedarstellung gelegt werden, ist der wohl für die Mikroskopie wichtigste Schritt der Schleif- und Poliervorgang, in dessen Verlauf die makroskopische Rauheit der Schliffoberfläche so weit verringert wird, dass die Probe eine spiegelnde Oberfläche erhält. Soll nur die Makrostruktur sichtbar gemacht werden, genügen wenige gröbere Schleifschritte und eine Kontrastierung mit stärkeren Säuren oder Laugen. Hier ist keine spiegelnde Oberfläche nötig, da meist am Stereomikroskop betrachtet wird (Abb. 8).

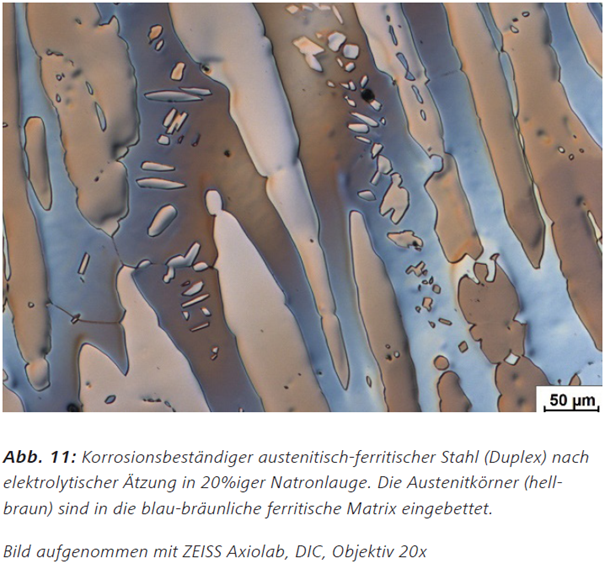

Der Spiegelglanz ist jedoch die Voraussetzung, dass mikroskopische Gefügebestandteile überhaupt erst im Auflichtmikroskop sichtbar gemacht werden können. Erzielt wird dies über den schonenden Abtrag mit feinen bis sehr feinen Abrasivstoffen nach dem Planschleifen, bis nahezu alle geschädigten Bereiche von der Oberfläche entfernt wurden, meist mit Diamant, Aluminiumoxid oder kolloidalem Siliziumdioxid auf entsprechenden Poliertüchern und -scheiben. Der Erfolg der Präparation kann meist schon im Differentiellen Interferenzkontrast (DIC) überprüft werden, der geringste Verformungen der Oberfläche zeigt (Abb. 9). Natürlich genügt meist auch eine Betrachtung unter Hellfeldbedingungen, wenn kein DIC vorhanden ist. Erst danach sollte die Probe geätzt werden. Der Ätzvorgang verstärkt Kontraste, die unter Hellfeldbedingungen nicht oder nur bedingt sichtbar sind und ermöglicht eine genaue Untersuchung der Mikrostruktur. Meist kommen hier nur schwache Säuren zum Einsatz. Für un- und niedriglegierte Kohlenstoffstähle sowie Gusseisen wird sehr häufig schwache 1...3%ige alkoholische Salpetersäure (Nital) benutzt (vgl. Abb. 2-5). Korrosionsbeständige Stähle erfordern spezielle Ätzungen, zum Beispiel Farbätzungen, die die Interferenz des Mikroskoplichtes auf der Oberfläche beeinflussen, oder elektrolytische Ätzungen (Abb. 10 und 11).

Merke: Erst im optimal aufeinander abgestimmten Zusammenspiel der Präparationstechnik, dem entsprechenden chemischen oder elektrochemischen Ätzvorgang und dem mikroskopischen Kontrastverfahren (Hellfeld, DIC, Polarisation) sowie der gewünschten Auflösung (dem kleinsten unterscheidbaren Merkmal) treten die Zielstrukturen zu Tage.

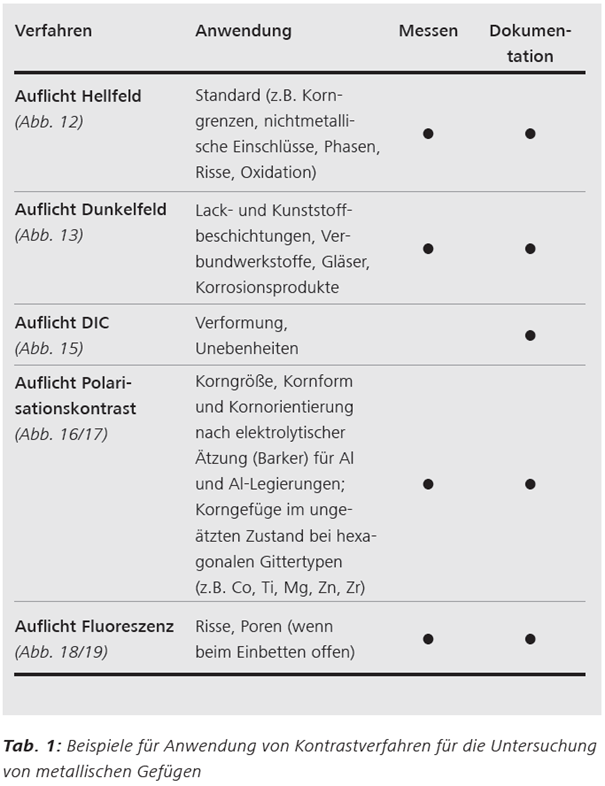

Welche Kontrastverfahren können wir nun für die Gefügecharakterisierung von Metallen nutzen?

Die Untersuchung von metallischen Gefügen wird durch die Möglichkeit verschiedener Kontraste am Lichtmikroskop bereichert. Man bezeichnet diese Form der Kontrastierung, die entweder allein oder in Verbindung mit vorangegangenen chemischen oder elektrolytischen Kontrastierverfahren erfolgen kann, auch als „optisches Ätzen“. Im Folgenden werden die gängigsten Kontrastverfahren für Routineuntersuchungen von Gefüge benannt und einige typische Anwendungsbeispiele aufgezeigt.

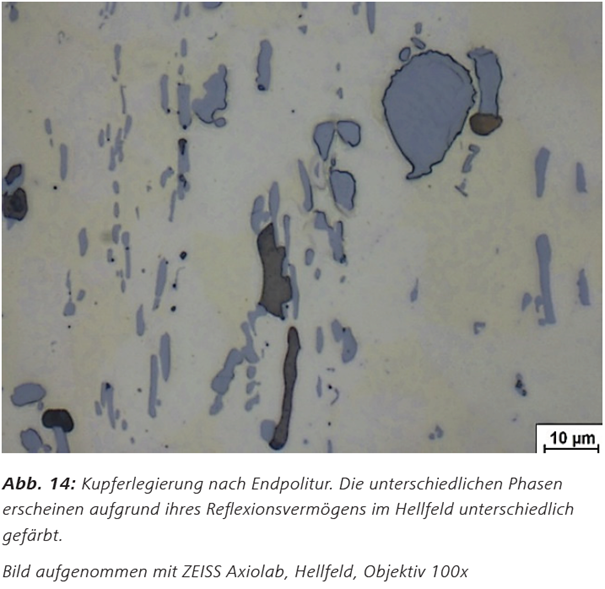

Das Hellfeld wird als Standardverfahren für alle Arten von Werkstoffuntersuchungen eingesetzt. Risse und Poren, nichtmetallische Phasen und Oxidationsprodukte werden erst im ungeätzten Zustand betrachtet, da diese in der Regel ein anderes Reflexionsverhalten als der metallische Grundwerkstoff aufweisen. Der Lage von Rissen und Poren bezogen auf weitere Gefügecharakteristika kann dagegen meist nur beurteilt werden, wenn eine entsprechende chemische Ätzung durchgeführt wurde (Abb. 12).

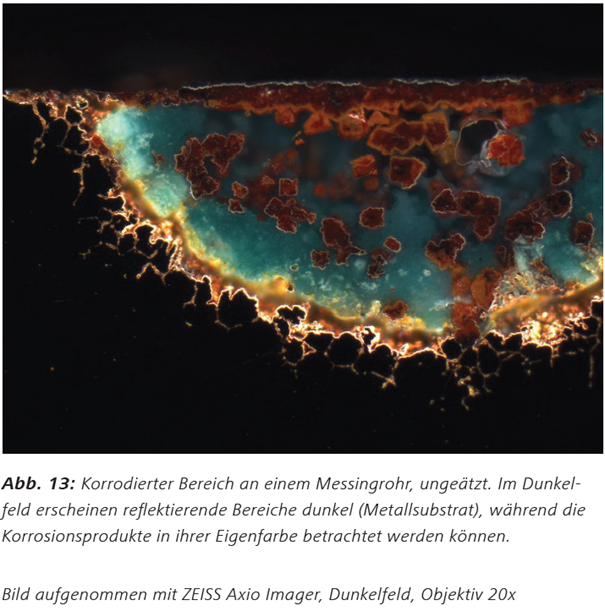

Das Dunkelfeldverfahren findet in der Metallmikroskopie weniger Anwendung als in der Mikroskopie von nichtmetallischen Materialien. Einige Vorteile bietet dieses Kontrastverfahren jedoch auch für Metalle, wenn es um die Beurteilung von farbigen Strukturen, wie Lackschichten und Kunststoffbeschichtungen auf metallischen Substraten geht. Ebenso kann dieser Kontrast für die Beurteilung von Korrosionsprodukten genutzt werden (Abb. 13). Für die Darstellung sehr feiner Kratzer auf polierten Proben kann man das Dunkelfeld als Methode zur Überprüfung der Schliffqualität einsetzen.

Der Differentielle Interferenzkontrast ist ein nützliches Werkzeug, um sehr feine Verformungen, die nach dem Poliervorgang noch in der Oberfläche vorhanden sein können, zu analysieren (vgl. Abb. 9). Dadurch kann eventueller Mehraufwand in der Präparation vermieden werden, wenn vor dem Ätzprozess die Polierqualität überprüft wird. Weiterhin ist der DIC zur Unterscheidung von harten und weichen Gefügebestandteilen nutzbar, da harte Phasen im Vergleich zu weicheren im Endpolierprozess weniger abge-tragen werden und dadurch aus der Oberfläche „herausragen“ (Abb. 14 und 15). Dieser minimale Unterschied ist in der Regel im Hellfeld nicht sichtbar, aber im DIC. Somit ist dieser Kontrast zur qualitativen Härteunterscheidung von Phasen heranziehbar. Ein weiterer entscheidender Vorteil ist die Möglichkeit, Gefügestrukturen wie z.B. Korngrenzen bereits im ungeätzten Zustand sichtbar zu machen (Abb. 15). Damit kann bereits vor dem Ätzen das Gefüge beurteilt und bei schwer anätzbaren Stoffen (korrosionsbeständige Werkstoffe) auf gesundheitsschädliche Chemikalien verzichtet werden. Voraussetzung dafür ist wiederum eine perfekte Endpolitur.

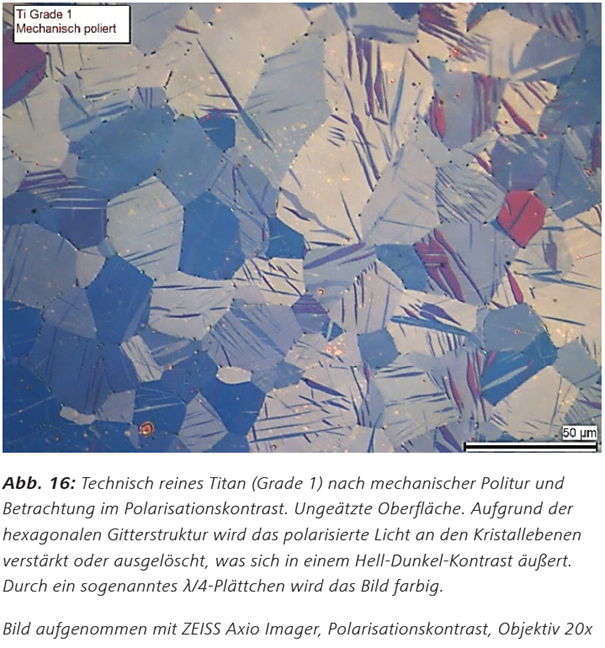

Der Polarisationskontrast findet vor allem dort Anwendung, wo Materialien mit hexagonaler Gitterstruktur untersucht werden. Das sind vor allem Titan, Zink und Magnesium sowie eine Reihe weiterer Werkstoffe (Abb. 16). Aber auch Aluminium und seine Legierungen können nach entsprechender Ätzung im polarisierten Licht analysiert werden. Dazu ist eine elektrolytische Ätzung mit Tetrafluoroborsäure, die sogenannte Barker-Ätzung, nötig (Abb. 17).

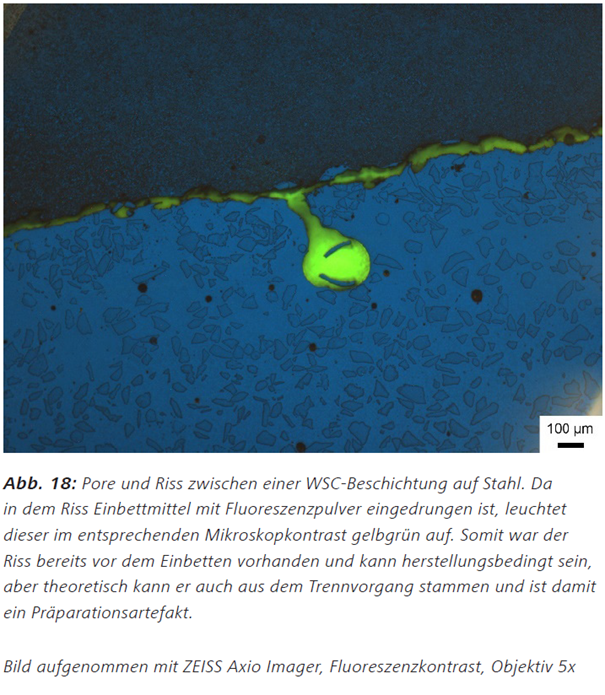

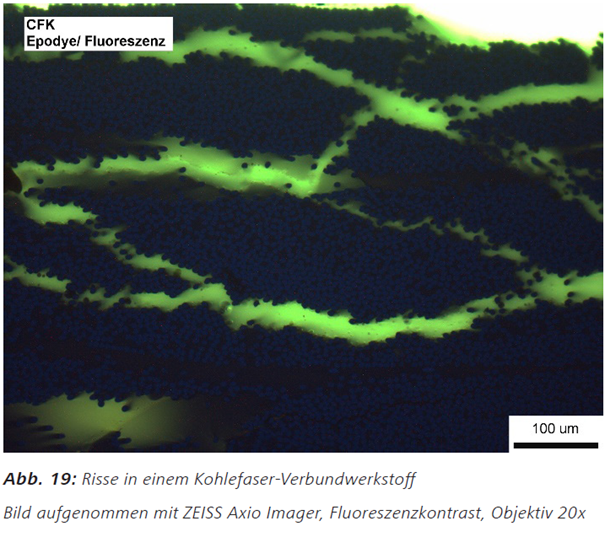

Ein weiterer nutzbarer Kontrast in der Metall- und Materialmikroskopie ist die Fluoreszenz. Hierbei nutzt man aus, dass bestimmte Stoffe, die bei einer gewissen Wellenlänge angeregt werden, sichtbares Licht einer anderen Wellenlänge abgeben. Diese Fluoreszenzpulver (z.B. Epodye) werden im Einbettvorgang dem Einbettmittel (meist transparentes Epoxid-harz) zugemischt und dringen mit diesem in bestehende und offene Poren und Risse ein. Eine Vakuumimprägnierung unterstützt diesen Vorgang. Nach Aushärtung und Präparation kann das Mikroskoplicht im Blaubereich den Fluoreszenzfarbstoff anregen und dieser gibt dann Licht im gelbgrünen Bereich ab. Die verfüllten Poren oder Risse leuchten gelbgrün auf (Abb. 18 und 19).

Die lichtmikroskopische Ausstattung

Um Strukturen im Bereich von mm bis hin zu ca. 1 μm zu visualisieren werden sogenannte Auflichtmikroskope eingesetzt (typisch sind dabei beim Materialmikroskop 10x/20x/50x/100x Objektive. Abb. 20). Dabei kann die Bauform sowohl aufrecht als auch invers sein, was für große Proben oder Betrachtung von festgespannten Proben in Probenhaltern vorteilhaft ist. Hochauflösende Stereomikroskope trifft man bei der Gefügeinterpretation hingegen selten an. Das am Mikroskop erzeugte Bild muss wirklichkeitsgetreu sein und in heutigen Dokumentationsumgebungen einzubauen sein.

Da die Ausleuchtung und Kontrastierung der reflektierenden Proben durch die bildgebende Optik, das Objektiv, erfolgt, sind hier spezielle Anforderungen an die Bauform und interne Lichtführung zu stellen. Zur Objektvermessung muss das Objektiv zudem eine präzise Bildfeldebnung aufweisen. Derartige, speziell für Auflichtpräparate optimierte Objektive sind am Kürzel „EPI“ zu erkennen (z.B. das ZEISS 50x EC EPI¬PLAN # 422070-9961-000), hier mindern unter anderem spezielle Entspiegelungsschichten die objektseitigen Reflexe und die optische Rechnung sieht kein Deckglas vor. Zum Messen und Dokumentieren sind die digitalen Kameraanforderungen für metallische Proben sind zu optimieren. Eine hohe Dynamik des bildgebenden Kamerachips bildet Metalloberflächen in ihrer Kontraststärke optimal ab. Um eine solche Kamera (z.B. die ZEISS Axiocam 305) praxisnah nutzen zu können, sind spezielle, industrielle Softwarepakete erhältlich. (z.B. „ZEN core“ mit den Materialmodulen). Einsteigermikroskope wie das „ZEISS Primotech“ beinhalten die gängigsten Kontrastverfahren und können zudem mit vereinfachten Softwaren „MATSCOPE“ bis hin zu Tablet- Lösungen („MATSCOPE“ for iPADs) genutzt werden.

Die rapide, optische Entwicklung der sogenannten „Digitalmikroskope“ macht auch diese für Gefügeuntersuchungen zunehmend interessant. Durch ihre einfache Handhabung und die Kombination von Vorteilen der Stereomikroskopie mit denen der Auflichtmikroskopie rücken diese Geräte zunehmend in den Fokus. Diese decken damit einen relativ weiten Vergrößerungs- und Anwendungsbereich ab. Gerade die digitale Nachbearbeitung mit vielfältigen Messaufgaben ist mit Auflichtmikroskopen so nicht möglich. Allerdings können Digitalmikroskope mit der guten Auflösung von Auflichtmikroskopen nicht mithalten, was bei sehr kleinen Gefügebestandteilen nachteilig ist (vgl. auch Abb. 3 und 4).

Merke: Da Anregungs- und Objektlicht durch dieselbe Optik geführt werden, sind Sonderoptiken zu verwenden. Erkennbar am Kürzel „EPI“. Kameras müssen hohe Kontrastwerte verarbeiten können.

Literatur

1) Schumann/Oettel: Metallografie. 14. Auflage. WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim. ISBN 3-527-30679-X

2) Petzow: Metallographisches, Keramographisches und Plastographisches Ätzen. 6. Auflage. Gebrüder Borntraeger, Stuttgart 1994. ISBN 3-443-23014-8

3) ZEISS – Lichtmikroskopie, Bibliothek der Technik ISBN 978-3-86236-088-8

4) Mikroskopische Betrachtungen zum Eisen Kohlenstoffdiagramm, tbd

5) Domke, 10 Auflage, „Werkstoffkunde und Werkstoffprüfung“

6) Application Note: DE_42_013_151_Applications_of_microscopy_in_additive_manufacturing.pdf