Einführung

Das Institut für Materialforschung Aalen (IMFAA) an der Hochschule Aalen forscht an der Applikation und Weiterentwicklung von Methoden der Materialographie, auf dem Gebiet funktionaler Verbundwerkstoffe, der Magnete und der Batteriematerialien. Dabei beschäftigt sich das IMFAA mit der Materialsynthese und Materialanalytik von klassischen metallischen und keramischen Werkstoffen sowie hochmodernen Funktionswerkstoffen der Energietechnik und Verbundwerkstoffen. Diese Aufgaben bedeuten: wechselnde Proben und wechselnde Anforderungen, Vielseitigkeit der Fragestellungen sowie die Suche nach einer Mikroskop-Lösung, die auch in puncto Flexibilität diesen Anforderungen gewachsen ist. Die Kenntnisse über Gefüge, Kristallstruktur und Mikromorphologie, Elementzusammensetzung und Elementverteilung sind wesentlich für die Sicherheit bei Konstruktionen und Bauteilen aller Größenordnungen – von Maschinenbau bis Luftfahrttechnik, vom Kraftwerksbau bis hin zur Elektrotechnik. Die betrachteten Strukturen, welche maßgeblich für die Eigenschaften der Werkstoffe verantwortlich zeichnen, werden immer kleiner und damit schwieriger voneinander zu trennen. Die mikroskopische Prüfung ist somit Notwendigkeit und Herausforderung gleichzeitig (Abb. 1).

In vielen Fällen ist eine Kombination von Lichtmikroskop und Elektronenmikroskop notwendig, um die Strukturen eindeutig zu bestimmen. Das Auflichtmikroskop ist aber nach wie vor das Untersuchungsgerät der ersten Wahl. Die Gefüge werden mikroskopisch konventionell nach der metallographischen Präparation durch Ätz- oder durch Abdruckverfahren sichtbar gemacht. Die zu untersuchenden Proben werden zuerst unter ausreichender Kühlung getrennt, dann nass geschliffen, mit Diamant- oder Oxidsuspension kratzerfrei und verformungsfrei poliert. Für die meisten Materialien ist eine anschließende chemische oder elektrolytische Ätzung notwendig, um das Gefüge sichtbar zu machen. Für manche Werkstoffe eignet sich auch die Beleuchtung z.B. im polarisierten Licht als Kontrastiermethode (sogenanntes optisches Ätzen). Im Folgenden wird ein Auszug typischer metallographischer Applikationen vorgestellt.

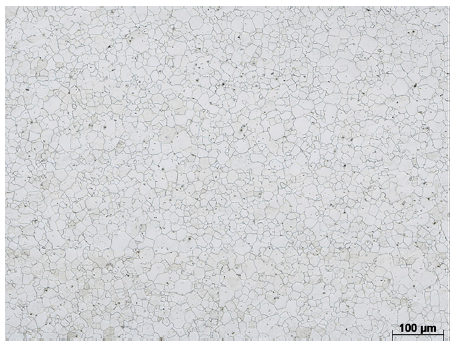

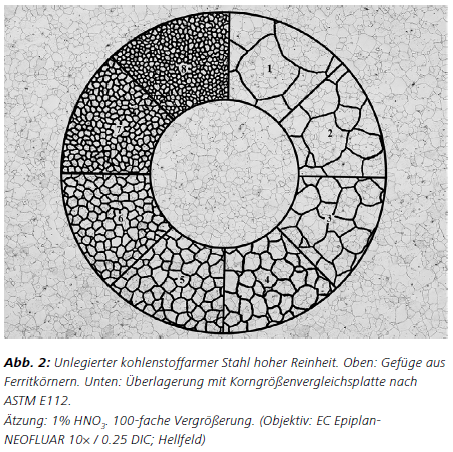

Korngrößenbestimmung – ASTM E112 an Stahl für Elektroband

Korngröße und –verteilung haben einen signifikanten Einfluss auf die Stoffeigenschaften und stellen in der Metallurgie dieser Werkstoffe sensible Größen dar. Besonders einfach und schnell ist die Bestimmung mittels Überlagerung von Vergleichsplatten, wie in Abbildung 2 dargestellt. Aber auch mithilfe entsprechender Software (ZEISS AxioVision oder ZEISS ZEN 2 core) lässt sich die Korngröße am polierten und geätzten Anschliff schnell und reproduzierbar vermessen.

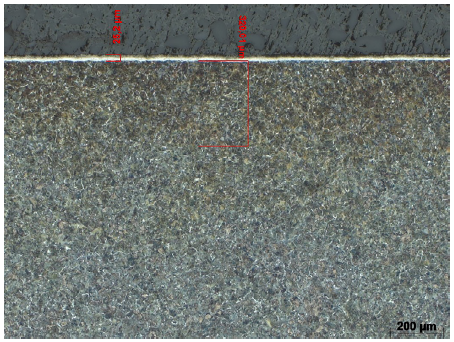

Schichtdickenbestimmung an einer TENIFER® Nitrierschicht

Das Nitrocarburieren nach dem TENIFER® Verfahren wird eingesetzt zur Erhöhung der Oberflächenhärte, des Verschleißwiderstands, der Dauerfestigkeit und der Korrosionsbeständigkeit der Werkstoffe, dies sind meist besonders dafür geeignete Nitrierstähle. Schichtdicke und Nitriertiefe werden wesentlich von der Werkstoffzusammensetzung beeinflusst; beide Größen sind ein Maß für die Beurteilung des technischen Produktionsprozesses. Abbildung 3 zeigt so eine typische Nitrierschicht. Die Dicke von Verbindungs- und Diffusionsschicht wird bei unterschiedlich hoher Vergrößerung ausgemessen.Beurteilung der Gefügestruktur von NE- Metallenam Beispiel von Glockenbronze

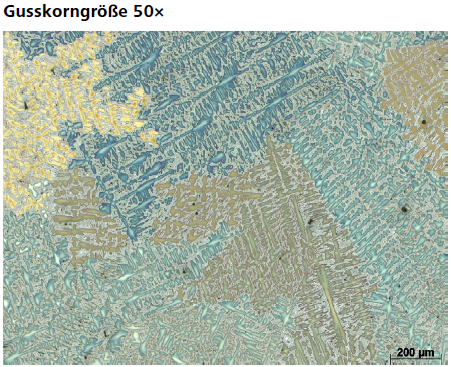

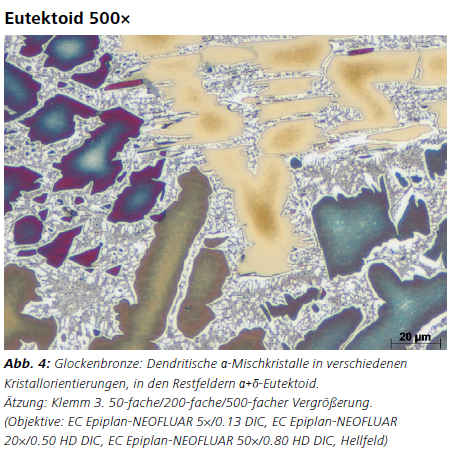

Das Sichtbarmachen von Gefügeaufbau und Erstarrungsstruktur zur Bestimmung der Homogenität über das Bauteil oder die Messung der Korngröße ermöglichen Aussagen über die Qualität des Glockengusses.

Beispielsweise werden die Klangeigenschaften durch die Legierung, das Gefüge und die Porosität mitbestimmt. Bei Lagerbronzen mit geringerem Zinngehalt ist die Menge des Eutektoids wichtig für die Verschleißeigenschaften von Lagerlegierungen.

Abbildung 4 zeigt das Gefüge der Glockenbronze nach Farbätzung unter verschiedenen Vergrößerungen. Je nach Vergrößerung können bestimmte Merkmale bestimmt und ausgemessen werden.

Beispielsweise werden die Klangeigenschaften durch die Legierung, das Gefüge und die Porosität mitbestimmt. Bei Lagerbronzen mit geringerem Zinngehalt ist die Menge des Eutektoids wichtig für die Verschleißeigenschaften von Lagerlegierungen.

Abbildung 4 zeigt das Gefüge der Glockenbronze nach Farbätzung unter verschiedenen Vergrößerungen. Je nach Vergrößerung können bestimmte Merkmale bestimmt und ausgemessen werden.

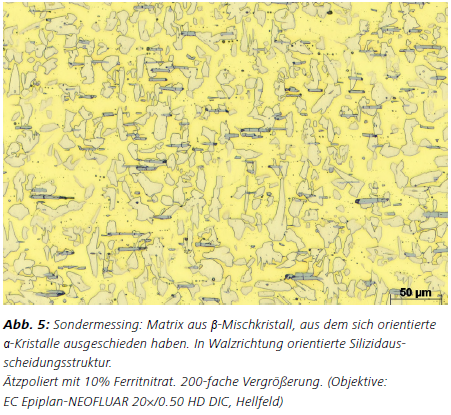

Prüfung und Quantifizierung der Gefügeausbildung von Sondermessing-Legierungen

Das Sichtbarmachen des Gefüges in Verbindung mit der Analyse von Sondermessing-Legierungen dient vor allem der Qualitätskontrolle.

Der Einfluss einer Walztextur der α-Mischkristallphase mit überlagernder Textur der Silizidausscheidungen ist für die Verarbeitung von Bedeutung.

Größe, Menge und Verteilung der Silizidausscheidungen haben vor allem Einfluss auf die Gleit- und Verschleißeigenschaften. In Abbildung 5 ist ein solches heterogenes Gefüge dargestellt.

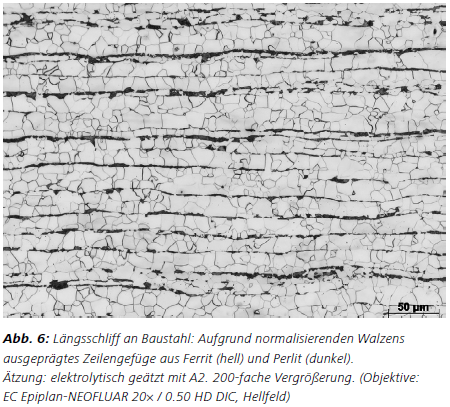

Qualitätssicherung von Stahlträgern aus Baustahl

Durch Sichtbarmachung des Normalisierungsgefüges und Überprüfung der Ausprägung des Zeilengefüges lassen sich Rückschlüsse auf Eigenschaften wie Umformbarkeit, Schweißbarkeit, Neigung zum Terrassenbruch, u.a. ziehen. Bei der schweißtechnischen Verarbeitung von Stahl ist Sprödbruchsicherheit und Rissfreiheit unerlässlich, um tragfähige Schweißverbindungen herzustellen. Am Bauteil direkt werden einige Stellen ohne großen metallographischen Aufwand elektrolytisch poliert und geätzt und können dann mit ZEISS Axio Observer direkt beurteilt werden. Abbildung 6 zeigt das Gefüge eines solchen Stahlträgers.

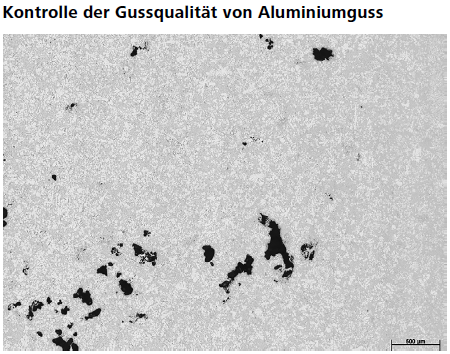

Kontrolle der Gussqualität von Aluminiumguss

Sichtbarmachung und Messung von Menge, Größe und Verteilung der Porosität sowie Darstellung verschiedener Abkühlgeschwindigkeiten im Bauteil anhand eines großflächigen hochaufgelösten Scans der Probe (Abbildung 7).

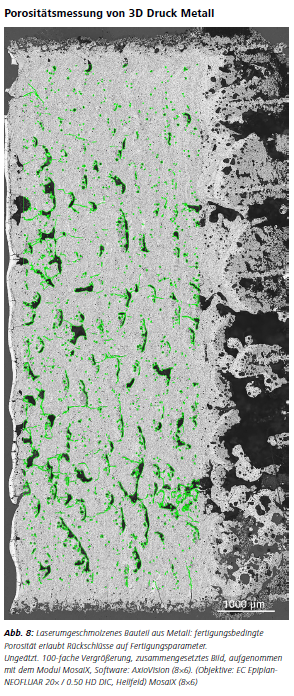

Porositätsmessung von 3D Druck Metall

Die Porosität von Bauteilen aus 3D gedrucktem Metall hängt ab von der Beschaffenheit der Ausgangspulver und der Lasereinstellungen. Die quantitative Auswertung der Porosität (Abbildung 8: Poren grün detektiert) erlaubt Rückschlüsse auf die Fertigungsparameter.

Zusammenfassung:

Für eine eindeutige und zuverlässige Gefügeinterpretation ist es besonders wichtig, die mikroskopische Untersuchung unter höchsten Anforderungen durchzuführen. Neben der Gefügebestimmung und –beschreibung umfasst das Untersuchungsspektrum weiterhin zum Beispiel die Schichtdickenmessung, die quantitative Bestimmung von Phasenanteilen, die Korngrößenanalyse oder die Reinheitsgradbestimmung nach bestehenden Regelwerken. All diese Anforderungen können wir mit ZEISS Axio Observer mit der dazugehörigen Analysesoftware ZEISS AxioVision oder ZEISS ZEN 2 core bestens abdecken.- Besonders hervorzuheben sind folgende Eigenschaften vom ZEISS Axio Observer:

- schnelle Bewegung des Probentisches, manuell und Software gesteuert

- einfache Bedienung durch Touch-TFT, alle Funktionen direkt ansteuerbar

- Streulicht durch Okulare kann per Schalter ausgeschlossen werden

- zuverlässige Kommunikation von Software und Mikroskop

- der Lichtmanager ermöglicht Presets der Belichtung von jedem Objektiv

- Köhlern der LED per Stellschrauben möglich

- Polarisation, DIC oder Dunkelfeld optional erhältlich