Einleitung

Die Qualitätssicherung von Schweißnähten erfordert eine qualitative lichtmikroskopische Beurteilung, da vorhandene Ungänzen nach dem Schweißen, wie z.B. Heißrisse, Kaltrisse, Mikroporen, Lunker bzw. Bindefehler, meistens nur zerstörend im Schliff zu erkennen sind. [4] Dazu werden am metallographischen Schliffbild die Geometrie, Maße sowie die Defekte der Schweißnaht vermessen. Die Gefügestruktur erlaubt Rückschlüsse auf den Schweißprozess und die erwarteten Festigkeiten des Bauteils. Die Software ZEN 2 core ermöglicht es, die erforderliche Routineuntersuchung wie vorher beschrieben in Anschluss an den Schweißprozess zeiteffizient und reproduzierbar durchzuführen. Die Softwareroutinen des Programms sind selbsterklärend und können automatisiert werden. Regelmäßige Qualitätskontrollen direkt nach dem Schweißen sind so effizient durchzuführen und können an den untersuchenden Schweißnahttyp angepasst werden. ZEN 2 core ermöglicht es weiterhin, mit der Funktion ‚Bericht‘ die Untersuchungsergebnisse als Qualitätsberichte in vorher angelegten Templates als MS Word® abzuspeichern. Damit können die Ergebnisse reproduzierbar, zeiteffizient und vergleichbar dargestellt werden.

Modus ‚Freies Arbeiten‘ in ZEISS ZEN 2 core: 2D-Bild-aufnahme von Schweißnähten mittels der Funktion ‚Bestes Bild‘ und anschließender interaktiver Messung

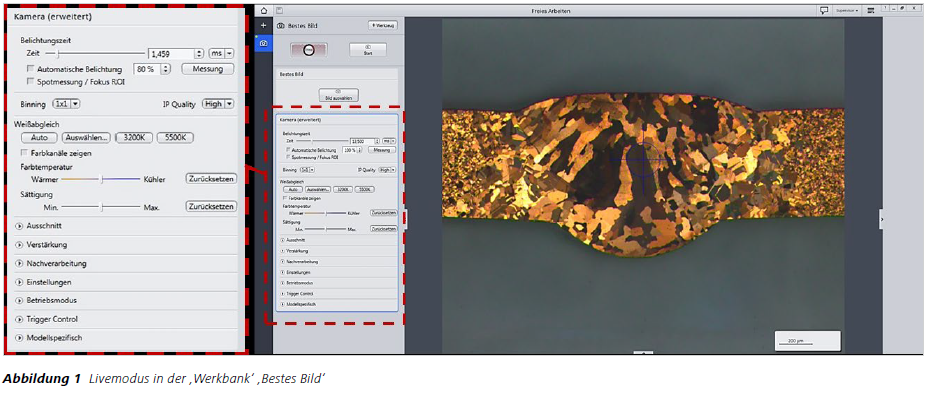

Die ZEN 2 core Software bietet im Modus ‚Freies Arbeiten‘ verschiedene ,Werkbänke‘ an, welche eine qualitativ hochwertige und effiziente mikroskopische Analyse der Schweißnahtgefüge in wenigen Arbeitsschritten erlauben. Die Funktion ,Bestes Bild‘ (Abbildung 1) eignet sich besonders zur Gefügeanalyse der Schweißnähte, da sich ihre kontrastreiche bildliche Darstellung oft schwierig gestaltet. Eine optimale Konfiguration der lichtmikroskopischen Einstellungen ist oft zeitintensiv und besonders für Anwender mit geringer Mikroskopieerfahrung schwer umzusetzen.

Bei der Funktion ‚Bestes Bild‘ passt der Anwender zunächst im Livebild eine optimierte Fokussierung und eine geeignete Belichtungszeit an. Die Funktion ‚Bestes Bild‘ nimmt anschließend, abhängig von den Einstellungen des Livebildes, acht Bilder auf, die in den Aufnahmeeinstellungen wie z.B. Helligkeit, Kontrast und Bildschärfe variieren. Diese Bilder werden in einer Bildleiste angezeigt (Abbildung 2) und können durch Anklicken vergrößert angeschaut werden.

Der Anwender kann mittels der Schaltfläche ‘Bild auswählen‘ die optimale Bildaufnahme auswählen und abspeichern. Die Untersuchung und Bewertung von Schweißnähten auf Unregelmäßigkeiten in ihrer Geometrie und Zulässigkeit regeln DIN EN ISO 5817 für Stahl, Nickel und Titan bzw. DIN EN ISO 10042 für Aluminium. Sie gibt charakteristische und deshalb erforderliche Schweißnahtmaße für die unterschiedlichen Schweißnahttypen vor und beschreibt die zu vermessenden Bereiche.

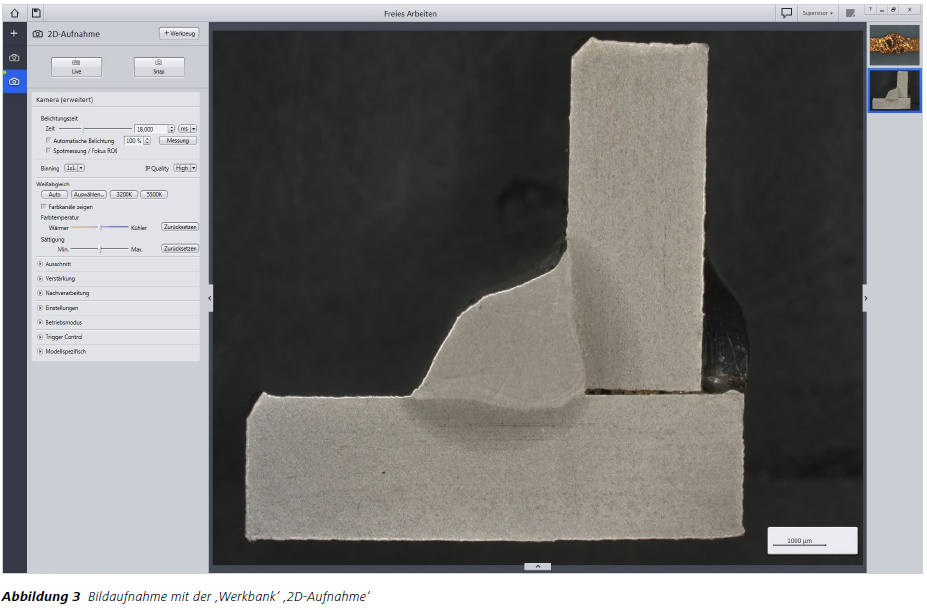

ZEN 2 core ermöglicht mit den ,Werkbänken‘ ‚2D-Aufnahme‘ und ‚Interaktive Messungen‘ eine schnelle, einfache und normgerechte Vermessung der Schweißnähte. In der ‚2D-Aufnahme‘ wird das Werkzeug ,Kamera‘ aufgerufen.

Hier werden zunächst die Bildeinstellungen (Belichtungszeiten, Farbsättigung etc.) vorgenommen und anschließend das Bild mit der Schaltfläche ,Start‘ aufgenommen. Der Maßstabsbalken wird entsprechend der verwendeten Vergrößerung automatisch in das aufgenommene Bild eingefügt (Abbildung 3).

Der Anwender kann mittels der Schaltfläche ‘Bild auswählen‘ die optimale Bildaufnahme auswählen und abspeichern. Die Untersuchung und Bewertung von Schweißnähten auf Unregelmäßigkeiten in ihrer Geometrie und Zulässigkeit regeln DIN EN ISO 5817 für Stahl, Nickel und Titan bzw. DIN EN ISO 10042 für Aluminium. Sie gibt charakteristische und deshalb erforderliche Schweißnahtmaße für die unterschiedlichen Schweißnahttypen vor und beschreibt die zu vermessenden Bereiche.

ZEN 2 core ermöglicht mit den ,Werkbänken‘ ‚2D-Aufnahme‘ und ‚Interaktive Messungen‘ eine schnelle, einfache und normgerechte Vermessung der Schweißnähte. In der ‚2D-Aufnahme‘ wird das Werkzeug ,Kamera‘ aufgerufen.

Hier werden zunächst die Bildeinstellungen (Belichtungszeiten, Farbsättigung etc.) vorgenommen und anschließend das Bild mit der Schaltfläche ,Start‘ aufgenommen. Der Maßstabsbalken wird entsprechend der verwendeten Vergrößerung automatisch in das aufgenommene Bild eingefügt (Abbildung 3).

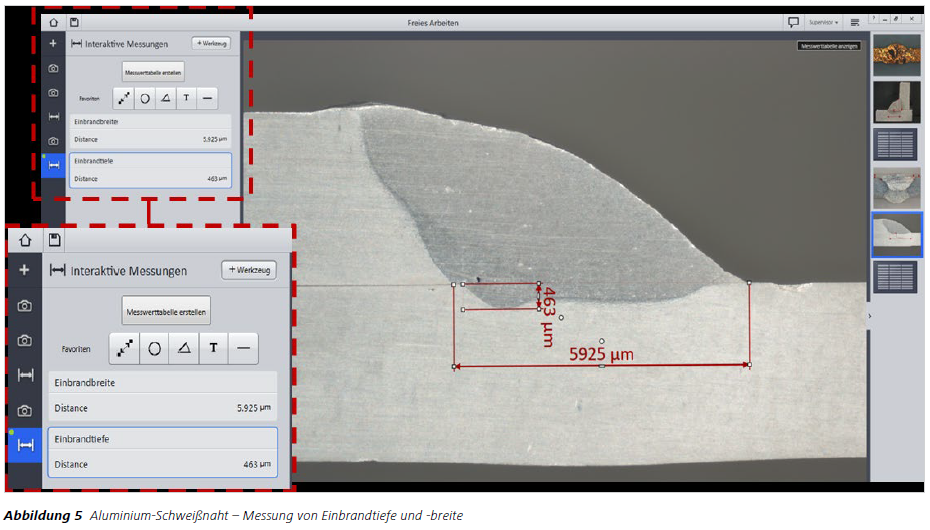

Mit der ,Werkbank‘ ‚Interaktive Messungen‘ können die geo-metrischen Maße der Schweißnähte gemessen werden, welche für die Qualitätsbeurteilung erforderlich sind. Es können Längen, Abstände und Winkel gemessen sowie (Hilfs-)linien, Konturen und Textfelder eingezeichnet werden. Die Werte der jeweiligen Messungen werden sowohl im Bild als auch in einer separaten Messwerttabelle erfasst. Um die wichtigsten Maße einer Schweißnaht (z.B. a-Maß, Einbrandtiefe, Spaltmaß, etc.) nach Norm zu prüfen, werden in der ‚Interaktiven Messung‘ verschiedene ,Werkzeuge‘ benötigt. Für das oft zu prüfende a-Maß muss ein gleichschenkeliges Dreieck, ausgehend von der kleinsten Länge der Kehlnaht, mit dem Linien-Werkzeug eingezeichnet werden (Abbildung 4).

Die Höhe des Dreiecks ergibt das a-Maß. Einbrandtiefen und -breiten sowie das Spaltmaß können über das Länge- bzw. Abstands-Werkzeug gemessen werden und sind in Abbildung 5 eingezeichnet. Die Messwerte und -linien können in Form und Farbe verändert werden.

Alle Messwerte werden zusätzlich in der linken Spalte aufgelistet (Abbildung 6, links) und können zusammenfassend in einer Tabelle über die Schaltfläche ‚Messwerttabelle erstellen‘ ausgegeben werden. Weitere Bildaufnahmen und Messungen mit abweichenden Einstellungen können durch Hinzufügen der beiden beschriebenen ,Werkbänke‘ (‚2D-Bildaufnahme‘ und ‚Interaktive Messungen‘) erfolgen.

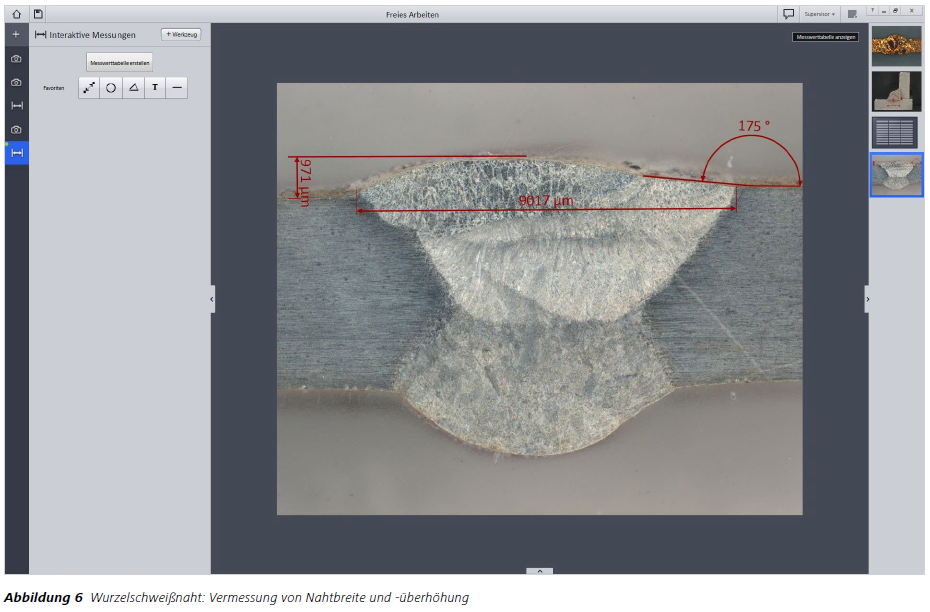

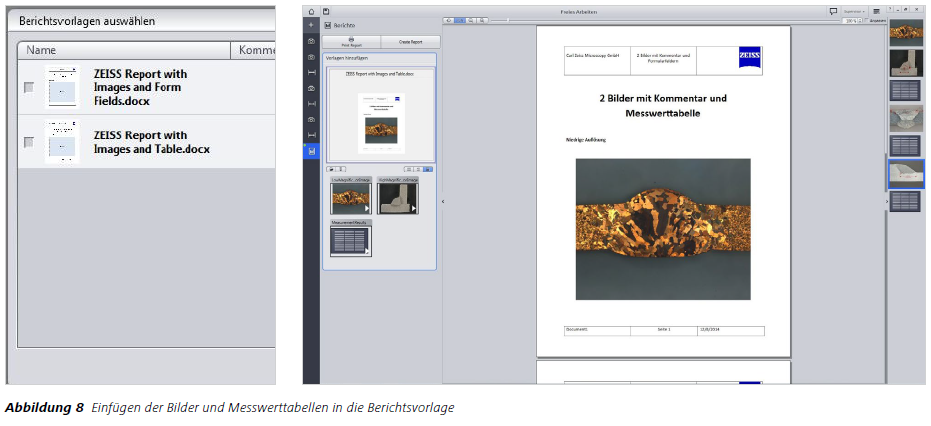

Ein weiteres Beispiel zur Anwendung der ‘Interaktiven Messungen‘ zeigt Abbildung 7. Nach der Bildaufnahme wurde wie oben beschrieben das Längen- und Abstands-Werkzeug zur Messung der Breite und der Überhöhung der Schweißnaht verwendet. Die gleiche Messung wird auch im Wurzelbereich angewandt. Hinzu kommt bei dieser Messung das Winkel-Werkzeug, mit dem der Nahtübergangswinkel aus-gemessen werden kann. Alle aufgenommenen Bilder und erstellten Messwerttabellen werden im Modus ‚Freies Arbeiten‘ von ZEN 2 core in der rechten Taskleiste abgelegt und können in einen Bericht eingefügt werden. Dazu wird im Menü die ,Werkbank‘ ,Bericht‘ hinzugefügt (Abbildung 8). Die ,Werkbank‘, Bericht‘ ermöglicht es, die Untersuchungsergebnisse effizient in einer vorher festgelegten Weise zu dokumentieren. Dazu werden die Schliffbilder, Tabellen usw. in zuvor erstellten Vorlagen im MS Word®-Format eingefügt (Abbildung 9, rechts) und gespeichert. Sind verschiedene Vorlagen vorhanden, kann der Anwender die passende anwählen (Abbildung 9, links). Ist die Berichtsvorlage mit allen Ergebnissen gefüllt, kann diese durch die Schaltfläche ,Create Report‘ zu einer PDF-Datei zusammengefügt und gespeichert werden.

Literatur:

[1] DIN EN 14610 Norm: Schweißen und verwandte Prozesse – Begriffe für Metallschweißprozesse, dreisprachige Fassung

[2] DIN 1910-100 Norm: Schweißen; Werkstoffbedingte Begriffe für Metallschweißen

[3] Klaus-Jürgen Matthes und Erhardt Richter (Hrsg): Schweißtechnik – Schweißen von metallischen Konstruktionswerkstoffen, 2. Auflage, Fachbuchverlag Leipzig, 2003

[4] Gaby Ketzer-Raichle: Vorlesungsskript Schweißtechnik Hochschule Aalen im Studiengang Materialographie, 2014